另外,对于一开始就基于Windows系统开发的平台,如SolidWorks,其基于微软Windows操作系统的架构,采用微软的开发工具,天然具有了易于开发、易于扩展、易于集成的优势。因此,SolidWorks公司先后在其平台上合并了原COSMOSWorks,COSMOSMotion,COSMOSFloWorks,Enterprise PDM等软件。并在其基础上,对于集成性方面做了大量的调研和开发工作。因此,在这个平台上有超过1千家的合作伙伴,基本具有了新型虚拟样机平台的雏形。

3.2 降低技术门槛

针对虚拟样机技术难于普及使用的问题,各家软件公司都做了大量的技术工作。其中比较重要的工作,就是封装求解器,使不同学科的专业分析软件具有统一的界面,降低学习和操作的难度。

这里以SolidWorks的多体动力学软件SolidWorks Motion2010为例介绍一下,SolidWorks Motion2010是一个划时代的极具创新特色的一款动力学分析软件。对于复杂机械装置的运动仿真一直都是一个挑战。因为在虚拟样机的仿真中,涉及到机构不同阶段的控制,而且涉及到运动触发,比如说,当前一个运动完成后,会触发后面几个不同的运动。或者当某机构运动到某个位置,会触发另外一个运动。这在传统的多体动力学分析,需要设定很多的函数来激活和实效马达、运动副。而且极易出错。

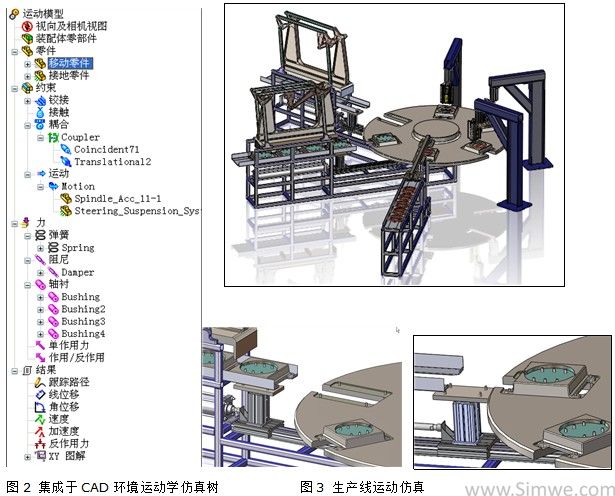

那么这种复杂机械装置(如机器人、生产线等)的仿真分析,即使采用集成在CAD环境下的传统运动学分析,也是非常困难的事情。传统的集成于CAD环境的多体动力学软件,仅仅解决了装配关系到运动付的映射、使用分析树技术使分析的需要元素可视化(图2)。但是他还是没有解决复杂运动模拟的控制问题。如果对于图3所示的生产线要进行仿真对于普通设计者或者分析者,其工作量不可想象。

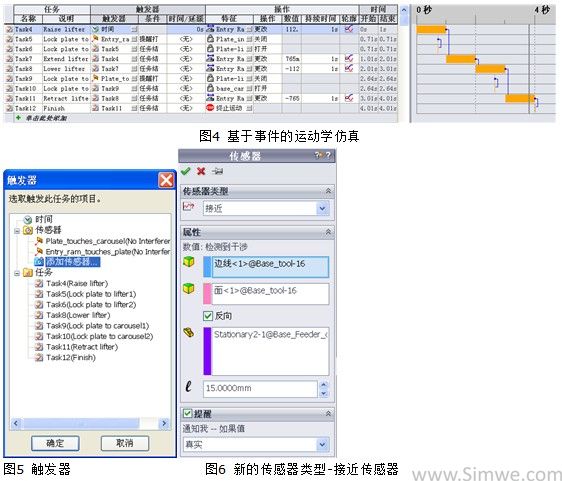

SolidWorks公司发布的Motion2010,针对虚拟样机技术的重要组成部分,虚拟样机的运动模拟上,引入了一个基于事件的运动学仿真(Event-Base Simulation,以下简称为EBS )平台(图4)。基于事件和操作而不是仅基于时间来创建运动模拟。现在,上一项任务完成,或运动传感器激活(图5,6),以及时间均可触发操作。使用新的伺服马达可通过真正的输入控制法创建驱动元器件。

基于事件而不是时间进行模拟更为灵活。现在可在设计阶段的早期尚不知时间安排的情况下进行模拟。基于事件的模拟可以用于设置最佳时间安排,以便在不让零件和运动驱动器过载的情况下确保产品性能良好,其具有良好的商业前景,使使用者能够在短时间内完成复杂运动设备的设计和优化工作。

总体而言,EBS 通过极大地改善设计员、工程师以及控件专家间的沟通,清晰地传递了产品的设计意图。没有EBS,这两方说的可能是完全不同的语言。工程师和设计员会试图阐述他们的目标,但是他们对控件代码的要求和需要全无概念。他们也许会说:“我希望这个运动臂旋转五秒”,但是他们并不知道这要如何实现。如果提议的这一系列事件没有以一致的特定代码形式呈现,控件工程人员很可能会感到一头雾水。他们可能会问回工程师,“您想让运动臂转向哪里?它的运动要怎样与系统的其它部件关联?”现在有了 EBS 工具,对控件设计通常不甚了解的设计员就能清晰地阐述他们的机器设计目标;而控件工程人员也能方便地将这些直观的说明编写到特定代码中。

3.3 简化仿真数据管理

由于仿真软件的复杂性,存在着极其复杂的仿真数据,如何解决仿真数据的管理。有两条措施。

简化仿真数据:使不同的仿真数据,基于统一的规则(如Step标准)进行生成和交流,避免多种类型的异构数据库,降低数据交换量和错误率。

统一PLM和SDM平台:避免企业使用不同的平台进行数据管理,选择统一架构的PLM数据平台,来统一管理设计、仿真、试验、制造、检测等数据。

4 总结

本文回顾了虚拟样机技术的发展历史及虚拟样机的概念。在讨论了传统虚拟样机技术的局限性的基础上,探讨了下一代虚拟样机技术的特征。并以DS SolidWorks的技术平台为例,展示了新的虚拟样机平台雏形,并以SolidWorks Motion 2010所提出的基于事件的运动学仿真系统为例,介绍了其创新特性。并对这种基于事件的运动学仿真系统推动新一代虚拟样机技术发展的商业前景进行了展望。

在整体层面,EBS 可帮助企业节省了大量的时间和金钱。EBS 的集成特性能即刻提供机械设计反馈和预期功用反馈。企业不再需要先制造出产品,然后再调试其初期的控制算法。由于设计员可预先通过 CAD 对机器进行虚拟测试,重新设计的可能可大大降低。而且,简单直观的 EBS 界面使得企业内的更多人能为产品设计过程作出贡献。工程师不再需要具备控件知识背景也能描述出主要控件要求。

为了避免传统虚拟样机的局限性,可以在C3P技术无缝集成、降低技术门槛、简化仿真数据管理等方面进行有效的工作,这样会大幅度提高中小企业的创新能力。

5 参考文献

1)(德)施普尔, 克劳舍 著, 宁汝新 等译. 虚拟产品开发技术. 北京:机械工业出版社会, 2000.5

2)洪嘉振 著. 计算多体系统动力学. 北京:高等教育出版社,1999

3)陈立平 张云清 任为群 覃刚著,机械系统动力学分析及ADAMS应用教程. 北京:清华大学出版社,2005

4)熊光楞, 李伯虎, 柴旭东. 系统仿真学报, 2001 - 202.114.9.17

5) Recurdyn_theoretical_manual, 2005 ,FunctionBay