超大型阀门流体分析与试验验证

长沙市阀门厂 童成彪

摘要:本文介绍了应用SolidWorks Flow Simulation软件,求解大型阀门流阻系数、流通能力系数的方法,并对管道内流态作了分析。并通过与试验进行比较,得出若干有价值的结论。

关键词:SolidWorks Flow Simulation SolidWorks CFD 蝶阀 调节阀 试验比较

1. 阀门产品开发中面临的挑战

在传统阀门设计中主要依靠经验公式和生产出实物进行试验。那么会有以下多方面的问题:

1)阀门的性能参数必须依靠试验才能确定,阀门设计是否合格(或优劣)只有实物出来后通过试验才能确定,因此成本很高;

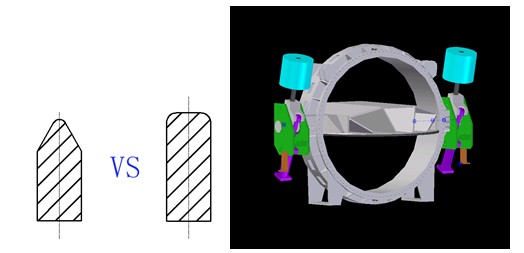

2)蝶阀设计中蝶板形状的优劣无法判断和评估,如图1无法判断那种情况好,也不敢进行创新设计;

图1 蝶阀设计中蝶板形状比较 图2 无法确定蝶阀水力矩

3)调节阀设计时无法确定开度与流量、压差的关系;

4)流体作用在过流部件上的压力载荷无法求出;

5)推动蝶阀的蝶板转动的驱动载荷不能确定;

6)过流部件的结构强度设计;

7)整体结构经济性与安全性的平衡;

8)超大型阀门无法采用样机来实现改进;

面对这么多的问题和挑战,传统的设计方法已经局限了新型和大型阀门的设计,必须寻找一种全新的解决办法,近年来CFD技术在国外阀门设计领域得到了广泛的使用。

2. CFD概述

本世纪50年代前,研究流体运动规律的主要方法有两种:一是实验研究,以实验为研究手段;另一种是理论分析方法,利用简单流动模型假设,给出某些问题的解析解。前者耗费巨大,而后者对于较复杂的非线性流动现象目前还有些无能无力。20世纪70年代以来,计算流体动力学作为一种流体分析研究的数值模拟方法得以飞速发展起来,它同时也促进了实验研究方法、理论分析方法的发展和完善。目前,实验研究方法、理论分析方法和数值模拟已成为当前研究流体运动规律的三种基本方法。

任何流体运动的规律都是以质量守恒定律,动量守恒定律和能量守恒定律为基础的。这些基本定律可由数学方程组来描述,如欧拉方程、N-S方程。采用数值计算方法,通过计算机求解这些流体流动的数学方程,进而研究流体的运动规律,这样的学科就是计算流体动力学,简称CFD。

近年来,CFD方法取得了很大的发展,计算准确、界面友好、使用简单、又能解决问题的商业计算软件应运而生。目前唯一和3维CAD无缝集成的CFD的软件只有SolidWorks Flow Simulation。它是同时面向分析专家和工程师的完全功能的CFD软件,对于普通工程师具有简捷的操作界面和强大的功能,对于分析专家他又可以获得所有CFD软件的控制能力。

下面将以DN700mm蝶阀为例,介绍SOLIDWORKS FLOW SIMULATION软件在阀门流体分析中的应用情况。

3. 用SOLIDWORKS FLOW SIMULATION求解流体动力学问题的步骤

3.1建模

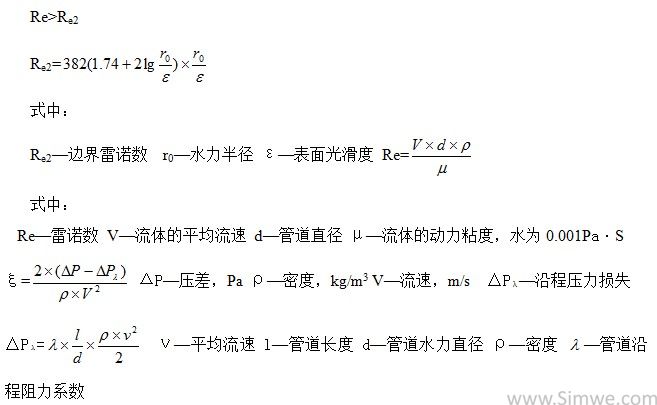

CFD分析属于大型数值问题求解,为了缩短求解时间,模型应尽可能简化。

阀后流体的流动比较复杂,为了避免出口界面上产生涡流并使计算结果收敛,阀前延伸管道长度一般应大于管道直径的n1倍,阀后延伸管道一般应大于管道直径的n2倍(n1,n2需根据实际情况确定)。

SOLIDWORKS FLOW SIMULATION能够自动查找封闭的空间并设定为计算区域,计算区域内实体与流体的识别也能自动完成。因此,研究对象的进口和出口应是封闭的。

3.2运行设置向导

COSMOSLFLOWORKS对于初始条件的设置提供了非常简捷快速的操作界面。

运行设置向导,依次对units(单位制)→Fluid type(流体或汽体)→physical features(层流或紊流)-Analysis(external 外部流 or internal 内部流)→roughness(表面粗糙度)→select fluids(选择water SP,表示流体为一个标准大气压下的水)→default wall conditions(一般选Adiabatic wall,绝热墙)→Result and Geometry Resolution(设置结果和几何精度)

3.3 网格控制

SOLIDWORKS FLOW SIMULATION以基于笛卡尔坐标系的结构化网格划分,并支持高级的局部的网格控制,并支持自适应网格划分。

控制网格精度有两种方法,一种是在菜单中选择“initial mesh”进行网格的设置,在automatic initial mesh 选项打开的情况下,SOLIDWORKS FLOW SIMULATION提供简单的选项完成自动化的网格控制,如“Result resolution” , “Minimum gap size” and “Minimum wall thickness” “Advanced narrow channel refinement”。当“Minimum wall thickness”的值大于“ Minimum gap size”时,“Minimum wall thickness”值不影响网格的结果。

另一种网格控制的方法是局部的网格加密,在“local initial mesh”中选中一个对象后,通过“Solid/Fluid Interface”、“Refining Cells”、“Narrow Channels Resolution”设置局部的网格细分。

本例经分割后,固体单元为32388个,流体单元为33367个。

3.4 指定边界条件

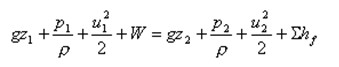

为使管道伯努力方程

有解,入口侧和出口侧至少要各指定一个边界条件,常用的有以下两种:

a、一侧指定压力,一侧指定流速或体积流量。

b、 二侧均指定压力

3.5 计算

右键单击配置名,选择Run,就可以由系统开始计算,计算过程可以通过各种图形进行实时监视。

4. 流阻系数计算

4.1基础理论

流阻系数用于表征物体对流体流动的阻力大小,是一个无量纲数。随着流速的加大,流体的流动状态将经历层流区、层流到紊流的过渡区、水力光滑区、水力粗糙区这几个状态,其中前面三个状态流阻系数ξ与雷诺数(Re)相关,是一个变值,当流体过渡到水力粗糙区,也就是阻力平方区后,流阻系数ξ与Re无关而成为一条水平线,压力损失△p与流速V的平方成比例,流阻系数只与相对光滑度r0/ε相关。因此,在流体工程领域,流阻系数定义为阻力平方区的常数值,流阻系数取值的前提条件是流态进入阻力平方区。判断的依据是:

4.2 边界条件

设阀门为全开(开度为90度),流阻系数计算的边界条件是阀前-阀后定义一个差压,计算收敛后流量和流速,进行多组差压的计算,根据流体是否进入阻力平方区判断流阻系数。

4.3 计算结果

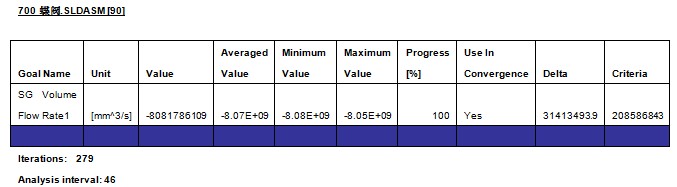

这是SOLIDWORKS FLOW SIMULATION导出的一组数值结果,

将这些结果整理后填入下表:

可见,当阀前后压差等于2e5帕时,流体已进入阻力平方区,这时的流阻系数基本稳定为一个常量,因此,流阻系数取为0.391。

5. 流通能力系数计算

5.1基础理论

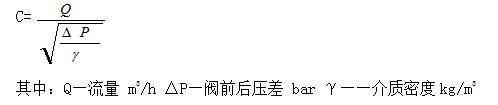

流量系数C(也称流量系数Kv)是指蝶阀在完全开启工况下,阀前后压差等于1bar时,在20℃时,流经蝶阀的最大流量,按《阀门设计》式1-6

5.2边界条件

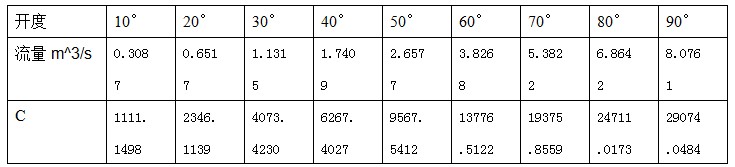

边界条件的定义完全与流量系数C值的定义完全一致,即阀前、阀后差压为1bar,设内壁所有过流面的表面粗糙度为Ra6.3μm,求各开度下的流量。

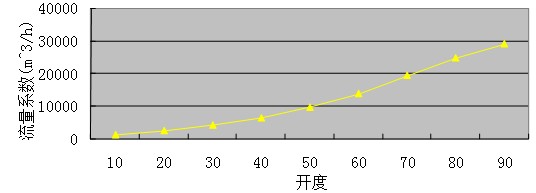

5.3 计算结果

定义90度为全开,分析结果见下表

6. 阀门通道内流场分布

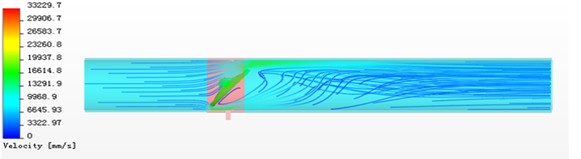

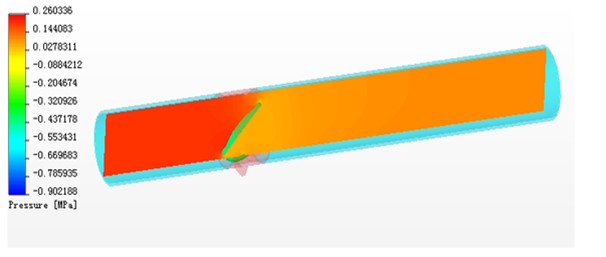

取开度40 °的位置为研究对象,研究SOLIDWORKS FLOW SIMULATION的分析结果:

图4 速度云图

阀门上侧和下侧有两个高速区。速度达到平均速度的4.4倍。

图5 速度流线

由上图可见,阀后流体的流动还不平稳。

图6 压力云图

由上图可见,阀前后基本达到了平压的状态。

通过研究不同开度的计算结果,可以分析出蝶阀的压力和速度变化过程。

6.1小开度(≤30°)流动比较复杂,涡流现象较严重; 开度50°时流动已经比较平稳,但阀后出现局部涡流现象;开度≥60°后,流体已经比较平稳。

6.2从各开度的压力云图可以看到,开度≥40°后,阀前后已经基本平压。

6.3 阀前近蝶板处由于流动受到阻碍,压力有些升高,过蝶板后压力降低。

7. 试验结果与仿真结果的对比

7.1针对大多数工程师都存在关于数值计算和试验对比的问题,经常存在以下三个问题:

仿真分析的结果正确吗?

误差有多少?

如何解释误差?

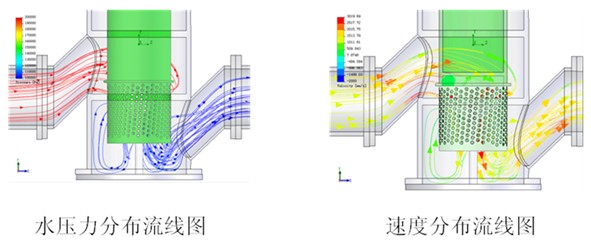

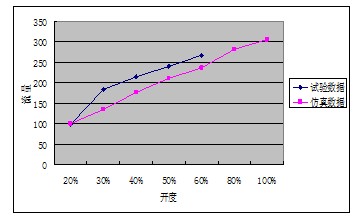

7.2 以下针对我们实施的调节阀进行论述,比较试验结果与仿真分析结果的误差

流量与阀门开度的关系

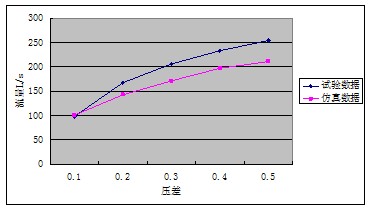

流量与压差的关系

图7 调节阀水压和速度分布图

图8开度与流量的关系(压差为0.1MPa)

图9 流量与压差的关系(开度20%)

仿真结果与实验结果不一致,有如下几种原因:

试验用阀门和仿真模型不一致(实际阀门存在加工误差);

开度的计算方法有差异;

边界条件和试验条件不相同(测量取值点离阀门中心的距离,试验的局限性);

试验本身存在误差。

7.3 可以得出下列重要结论:

CFD软件分析结果满足精度要求,可以用于阀门流场分析;

分析方法和分析模板是正确的,可以用于类似产品的分析,减少样机或者摒弃样机;

试验数据与仿真数据之间有非常好的映射关系,根据仿真数据可以推出试验数据,并可以用于指导试验;

可以用仿真分析部分代替试验,减少试验工作量和成本;

可以用仿真分析在设计阶段验证产品的性能并进行优化设计;

仿真分析可以获得更多、更直观的数据,用来弥补试验的局限性。

8. 结论和展望

应用SolidWorks Flow Simulation软件能自动识别层流与紊流,自动识别计算区域、自动生成流体网格和实体网格,另外,其支持多个配置的强大功能,特别适用于参数化设计的情况,能进行多方案的比较分析而不必重新设定边界条件,从而能够简单、快速的计算出阀门的流体动力学特性。此外,流体分析的结果还可以导入结构分析中,进行流固耦合分析。因此,SolidWorks Flow Simulation软件完全满足阀门行业流场分析的要求,是一个非常优秀的CFD产品。

由于SolidWorks Flow Simulation是CFD软件力唯一具有自动参数优化功能,可以进行模型尺寸参数和流体参数的自动优化功能,可以帮助分析专家和设计工程师进行面向结果的优化设计,今后将开展这方面的研究工作。

参考文献:

阀门设计手册,杨源泉,机械工业出版社,1992,

工程流体力学,薛祖绳,周云龙编,中国电力出版社,1997年11月