斜流泵结构强度及振动特性分析

湖南师范大学工学院 谢莉1 许第洪2

长沙凯士达信息技术开发有限公司 李小龙3

摘要:减轻重量和提高振动特性是斜流泵设计的关键内容。本文对斜流泵结构形式破坏特点进行分析,提出了泵结构强度与振动特性优化的分析解决方案。以典型零部件电机支座的强度及优化分析,螺栓连接的校核及转子系统的振动特性分析为例,阐述了设计仿真一体化的优势,介绍了斜流泵有限元分析的重点与技巧。

关键词:斜流泵;有限元分析;模态分析;SolidWorks Simulation

一 引言

斜流泵,又称“混流泵”,是一种利用叶轮旋转产生的离心力和推力联合作用,液体流出叶轮的方向倾斜于轴线的大型水泵。立式斜流泵具有结构简单、占地面积小、易于拆卸、方便检修、功率平稳、效率较高等特点,被广泛的应用于城市用水和污水排放、水电站、核电站、灌溉和排水等场合。

目前泵阀行业的产品设计主要为经验设计与类比设计。斜流泵的设计通常是对水力模型进行比例缩放进行的,这种设计方法存在着明显的不足,由于难以准确评估产品的安全性与经济性,容易造成产品强度过剩,导致成本过高,或存在设计缺陷、可靠性不高等问题。近年来,有限元分析在泵行业得到了广泛应用,许多学者从泵的叶轮强度、泵轴的强度及振动特性、疲劳寿命等方面进行了研究。

本文分析了立式斜流泵的结构形式、失效特点、设计要点,利用SolidWorks Simulation选取典型零部件进行分析,提出了斜流泵的结构分析的解决方案。

二 斜流泵的组成与结构分析

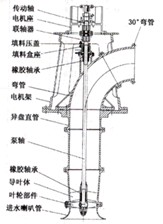

立式斜流泵由吸入喇叭口、叶轮、叶轮室、导叶体、导轴承、轴承支座、主轴、吐出弯管、导流片、外接管、内接管、电机支座、泵体支撑板、填料及密封件等零部件构成。其结构简图如图1所示。

寻找产品安全性与经济性的最佳平衡点是设计工作的重点,在进行产品设计时,设计人员常常会思考许多问题,如:

泵体的壁厚是否合理,可否减薄?

加强筋的布置与数目是否合理?

几种备选方案哪种更好?

转轴及整个泵的一阶固有频率是多少?

在交变载荷下,产品的疲劳寿命特性如何?

采用经验设计与类比设计,无法准确估计产品的性能,往往采用增加零件壁厚、筋板等方式来保证强度、刚度及振动稳定性,造成泵安全裕度过大,产品成本增加。而大型斜流泵重量高达几十吨甚至上百吨,材料成本较高,而且会大大增加物流、安装调试成本,如何有效降低产品成本是好的设计的关键。

在新产品设计或改型设计时,设计人员会提出结构的各种设计方案,而通常产品很复杂,无法通过简单的公式来推算,也无很多经验可借鉴,新的结构是否合理,设计人员无法准确把握,只有等到试制试用后才可确定。若设计不合理,需重新设计,重新试验,导致设计周期与设计成本的增加。因此,产品的改型成本较高,风险极大,也使得设计人员不愿过多的进行创造性设计,导致产品创新困难。

图1 立式斜流泵结构简图

利用有限元分析可帮助设计人员科学的、准确的评估产品的性能与经济性。泵结构分析包含许多方面的内容,如关键零部件的的强度与结构优化,转轴的振动特性,产品在交变载荷下的动态分析与疲劳寿命等。具体分析方案如下:

(1)叶轮结构强度分析

叶轮是泵的核心部件,叶轮叶形厚度决定叶片的断面收缩系数与泵的流通面积,从而影响泵的流量和扬程。在满足强度要求下,叶片叶形厚度越薄越好。利用CFD计算得到叶轮表面的压力分布情况,传输到FEA软件中进行结构强度分析,通过流固耦合分析,合理的确定叶片形状与厚度,优化叶轮的性能。

(2)转轴及轴承强度刚度分析

泵工作时,转轴受扭矩及弯矩共同作用,了解转轴的强度与变形情况,可合理确定转轴各处的轴径、轴长及轴承大小,使其满足强度、刚度要求。

(3)承压部件结构分析与优化

承压部件的结构强度分析是任何产品都需关注的问题。通过对泵承压部件如电机支座、泵体支撑板、垫板等零件的应力及变形情况分析,了解结构的强度与刚度,优化零部件的结构,合理减重。具体分析举例见后:节3电机支座的结构分析与优化。

(4)螺栓强度校核

机械结构中有大量的螺栓、螺钉连接,泵各部分通过法兰螺栓连接,对法兰螺栓及壳体与底板间的地脚螺栓进行校核,可确定螺栓的规格与数目。具体分析举例见后:节4 螺栓强度校核。

(5)壳体强度分析及优化

分析外接管筒体的结构强度,在满足强度、刚度前提下,通过改变设计参数,优化壁厚大小及筋板布置情况,最大化的降低产品重量。

(6)密封件的非线性分析

泵的密封性要求较高,采用了许多橡胶材料,对该类零件进行非线性分析,了解它们对产品性能的影响也很重要。

(7)泵的振动特性分析

泵为典型的旋转机械,振动问题是影响泵能否长期安全运行的决定性因素。对泵关键部件如泵壳、转子系统、导流片进行模态及动态分析,了解泵的振动特性及在动载荷作用下的应力、应变情况,帮助设计人员确定转子临界转速,合理选择电机型号与参数,确定零部件的最佳结构。具体分析举例见节5 泵转轴系统的模态分析。

(8)疲劳分析

机械产品常见的一种失效形式为疲劳失效,对泵承受交变载荷作用的零部件进行的疲劳寿命分析是泵产品设计的一个重要方面。在设计时,利用疲劳分析软件对产品进行疲劳寿命及破坏因子预测,保证产品可靠性。

目前各种通用的有限元分析软件在泵行业中得到了普及运用,如ANSYS、ABQUS、ALGOR 、NASTRAN、MARC等。三维CAD软件厂商也纷纷推出了与三维CAD紧密集成的分析工具,他们倡导的“设计仿真一体化”得到了越来越多的认可。其特点是利用三维CAD参数化工具建立产品模型,设计与分析共享同一数据库,在三维的设计环境下完成产品的设计仿真分析,避免了模型数据丢失、建模复杂、修改困难等缺陷。而这类软件中典型代表为DS SolidWorks,它提供了基于Windows环境的全中文工作界面及帮助文档、工程化的语言、易于理解的参数设置、操作简单、功能强大,帮助普通设计人员完成结构的静强度、频率、屈曲、疲劳、优化、动态响应等分析,从而提升产品质量与性能。

本文以SolidWorks Simulation为分析平台,提出了斜流泵结构强度及振动特性分析解决方案,为泵数字化设计提供参考与建议。

三 电机支座的结构分析与优化

确定电机支座的壁厚及支撑筋板的布置,是设计人员较为关心的问题。筋板布置越多,一方面增加材料成本、另一方面带来装配焊接等方面的问题。因此合理布置筋板是其设计的要点。

3.1分析过程

1、建模及单元处理

分析模型应在体现实物特性下,尽可能简化,以满足网格划分的需求。电机支座主要由上下法兰、中间筒体、加强筋组成,去除与分析不太相关的特征。且由于电机支座的载荷、约束条件、材质、结构对称,为减小分析规模,去除一半的结构(去除部分对模型的影响利用对称约束来等效),建立分析模型。上下法兰为承载和支撑部件,承受了较大弯矩外载,须得到这些位置的精确应力结果,故选用实体特征来建模,用二次四面体单元划分网格。而支座筒体及加强筋尺寸相差较大,采用曲面建模,并使用二次壳体单元完成网格划分。

2、添加材料属性

电机支座材料为Q235-A,其力学性能参数设置如下:弹性模量E=211GPa,泊松比μ=0.3,质量密度ρ=7800 kg/m^3,屈服强度σs=235MPa,抗拉强度σb=400MPa。

3、网格划分

合理确定网格单元的大小及各处的疏密程度是有限元分析非常重要的环节。建议设计人员先采用缺省值进行求解(智能化网格划分是设计仿真一体化的重要特征、默认的网格对于大多数算例可以得到满意的分析结果),再根据分析结果,对关键区域进行局部的网格细化,调整网格大小,使模型在合理的时间内获得最佳的计算精度。

4、载荷与约束

(1)载荷

电机支座所承受的载荷通过电机作用于支座上表面,由电机重量G(质量单元) 与转子系统向下的推力F (载荷)两部分组成。

泵在运转时,转子上作用着轴向推力。该力主要由以下各分力组成:

叶轮前、后盖板不对称产生的轴向力;

液体反作用给叶轮的动反力;

轮毂、轴端等结构因素引起的轴向力;

转轴系统(包括其中的液体)重量引起的轴向力。

轴向推力载荷大小可利用流体仿真软件(也可通过经验公式估算)获得。

(2)约束

由于电机支座为对称模型(载荷大小、约束条件、材料属性、结构等关于右视基准面对称),故建模时仅建立了1/2的几何模型,未建模的部分利用“对称约束”来等效模拟,其分析结果根据已建模的部分来推导。同时由于壳单元无法直接施加对称约束,故利用“参考几何体”的方法选择“右视基准面”为对称面,约束其法向位移自由度和其余两方向的旋转自由度。利用“对称”约束可大大减少模型及计算规划,提高分析精度与效率。

法兰底部与泵支撑板连接面施加“固定几何体”约束,限制该面所有节点的移动自由度。电机支座约束及载荷条件如图2所示。

图2 载荷与约束

3.2 结果评定

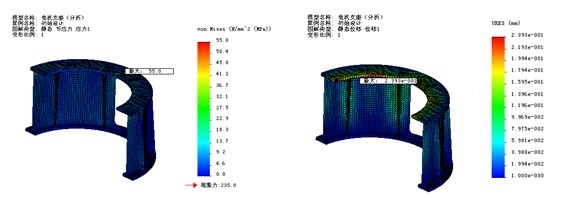

应用SolidWorks Simulation进行分析计算,得出分析结果,输出结构的应力、应变及位移分布云图。图3所示为电机支座VonMises应力及合位移云图。由图可知,最大VonMises应力(即第四强度理论的当量应力)为55MPa,位于内侧筋板处,远小于材料的屈服极限。最大合位移为0.234mm,变形量很小,满足刚度要求。由分析可知,该模型强度及刚度有很大盈余量。

图3 电机支座VonMises应力及最大合位移图解

3.3优化设计