电动汽车动力电池箱托架仿真分析

丁丽平 韩付申 娄连英

(许继电气股份有限公司 河南许昌 461000)

摘要:近年来随着国内汽车工业的飞速发展,中国的石油对外依存度逐年增长,能源和环境领域面临着最为严峻的挑战。由于电动汽车具有:无污染、噪声小、结构简单、使用和维护方便、能量转换效率高等优点,使得电动汽车越来越引起社会的重视。电动汽车动力电池箱托架是电池箱的主要承载部件,并且与汽车的底盘相连,在电动汽车行驶过程中受力工况非常复杂,本文基于计算机辅助分析(CAE)技术,采用SolidWorks Simulation的整体解决方案,对公司开发的电动客车动力电池箱托架进行不同工况下的强度分析,通过青岛电动客车的实际运行,验证了该分析的可靠性与可行性。为以后电动汽车动力电池箱设计优化提供了分析方法和理论支持,加快了电动汽车产业化进程。

关键词:电动汽车 电池箱 动力电池箱托架 仿真分析

中图分类号:

SolidWorks Simulation of Electronic Automotive Power Warehouse

Ding Liping Han Fushen Lou Lianying

(XJ Group Corporation , He Nan , Xu Chang 461000)

Absract In recent years, with the rapid development of domestic automotive industry, China's oil external dependence increased year by year, energy and environment are facing the most serious challenges. Electronic Automotive which is little pollution and noise, simple structure, convenience of use and maintenance Cause more social attention. Electronic Automotive warehouse which is connected to chassis of electronic bus is the main bearing institution of battery box.In the process of bus driving stress condition is relatively complex, this paper, with the computer aided analysis (CAE) technology, the company's electric bus power warehouse bracket under different working conditions for the strength analysis, through the Qingdao practical operation of electronic buses, which verify the feasibility and reliability of the analysis. This paper provides optimization analysis method and theory and accelerate the industrialization of Electronic Automotive

Keywords:Electronic Automotive , battery container , Power Warehouse, SolidWorks Simulation

1 引言

近年来随着国内汽车工业的飞速发展,中国的石油对外依存度逐年增长,能源和环境领域面临着最为严峻的挑战。由于电动汽车具有:无污染、噪声小、结构简单、使用和维护方便、能量转换效率高等优点,使得电动汽车越来越引起社会的重视。面对困难的局面,国家相继将新能源和新能源汽车列入战略性新兴产业加以重点扶持,电动汽车将进入快速发展时期,预计到2015年中国电动汽车保有量将超过50万辆。电动汽车动力电池箱托架是电池箱的主要承载机构,并且与电动客车的底盘相连,在电动客车行驶过程中受力工况非常复杂,本文借助SOLIDWORKS SIMULATION 分析软件,通过对电动汽车动力电池箱托架进行有限元分析,确定其强度以满足设计要求[1][2]。

2动力电池箱托架强度分析

动力电池箱托架固定在电动汽车的底盘上是动力电池箱的主要承重部件。由于电动汽车行驶过程,路面的不确定性,因此动力电池箱架受力非常复杂,本文对其进行如下工况分析:上下冲击工况、前后冲击工况及左右冲击工况。

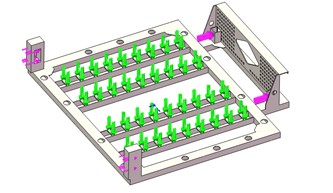

2.1上下冲击工况分析

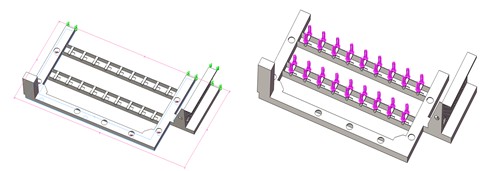

动力电池箱托架是由钣金件焊接而成,左右方向对称。为了简化分析模型,减少计算量,采用对称性分析,只分析动力电池箱托架的一半。由于托架通过螺栓与电动客车底盘相连,因此把各个螺栓孔圆柱面进行固定约束如图1所示。电动汽车运行过程中上下颠簸比较严重,按电动汽车安全设计标准[5],施加载荷为电池和电池箱的重量的3倍,即上下3g的冲击力,电池箱体与电池的重量是通过导向负重轮传递给导向负重轮的轴,轴传递给托架。由于涉及到大量的负重轮与导轨之间的接触分析,通过非线性等效计算,可以采用等效载荷进行线性计算。在做简化时把导向负重轮及轴省略掉,直接把等效力加在导向负重轮的轴上。载荷条件如图2所示。

图1边界约束 图2载荷条件

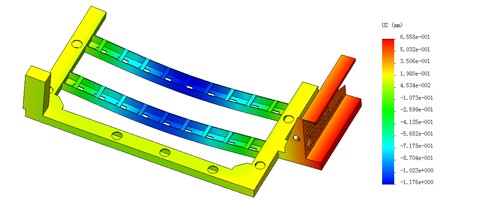

经过分析,应力和位移图解如图3及图4所示:

图3 应力分布图解

图4 冲击方向位移分布图解

从应力分布图解上可以看到,最大应力是在222MPa主要分布在螺栓连接处,除此点之外其他区域应力较小。从受冲击方向位移图解可以看出,最大位移是0.656mm,变形不大,主要位置几乎无变形。从分析结果上看,整体结构强度满足电动客车运行要求。

2.2前后冲击工况

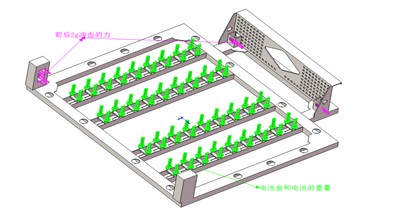

当动力电池箱托架受前后冲击时,结果不对称,所以用全模型,边界约束条件与上下冲击工况相同,根据标准规定,水平方向冲击载荷为1.5g,为安全期间,本例按2g计算,即在负重导向轮轴上施加电池和电池箱体的总重量,在前支架和后支架上施加电池和电池箱体的总重量两倍的冲击力,载荷条件如图5所示:

图5 载荷条件

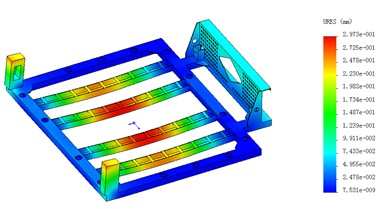

经过分析,应力如图6所示;位移如图7所示:

图6 应力分布图解

图7 合位移分布图解

从应力分布图解可以看出最大应力是173.2MPa,位于托架前方固定电池箱的地方,由于此地方网格比较独立属于应力集中地方,因此此处应力可以忽略掉,进而托架的整体应力是较小。从位移图解可以看出,位移量为0.33mm,也非常小。通过分析可知,动力电池箱托架在受到前后2g冲击工况时符合行业标准要求的。

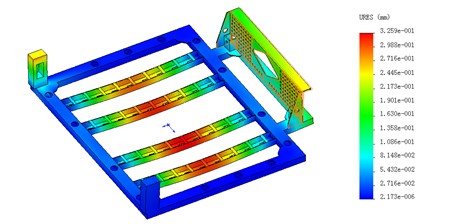

2.3左右冲击工况

当动力电池箱托架受左右冲击时,结果不对称,所以用全模型,约束条件与前后受2g工况的情况相同如图8所示:

图8 载荷条件

经过分析,应力如图9所示和位移如图10所示:

图9 应力分布图解

图10 合位移分布图解

从应力分布图解可以看出最大应力是120.1MPa,位于托架前方固定电池盒的地方,此处网格比较独立属于应力集中造成的,根据工程经验此处应力可以忽略掉,因此该工况下托架的整体应力是比较低的。从位移图解可以看出,位移量也是非常小,通过分析可知,托架在左右受到2g冲击工况时是符合行业要求的。

3 结论

本文基于计算机辅助分析(CAE)技术,对公司生产的电动汽车动力电池箱托架进行不同工况下的强度分析,通过青岛电动客车的实际运行,验证了该分析的可靠性与可行性。为以后电动汽车动力电池箱托架设计优化提供了分析方法和理论支持,加快了电动汽车产品开发进程。

参考文献

[1] 范玉宏,张维,陈洋.国外电动汽车发展分析及对我国的启示[J].华中电力.2010年06期

[2] 邵汉桥,张维,陈鹏云.我国电动汽车发展状况分析[J].华中电力.2010年05期

[3] 陈超祥等. Solidworks SolidWorks Simulation 基础教程[M].北京:机械工业出版,2010.1-10

[3] 曹立波,白中浩.电动汽车动力系统及整车安全性能研究[J]. 汽车研究与开发,2003(2)

[4] 张维刚,钟志华. 汽车正撞吸能部件改进的计算机仿真.汽车工程,2002(1)

[5] GB/T 18384.2 2001 电动汽车 安全要求 第2部分:功能安全和故障保护

[6] GB/T 19596-2004 电动汽车术语.

作者简介:丁丽平 女 河南许昌市 1982-10 汉 结构工程师 研究方向为:电动汽车充换电装置设计及电力系统二次屏柜设计

电话:13937405145 邮箱:dingliping@xjgc.com

通讯地址:河南省许昌市经济技术开发区阳光大道许继电气城 461000