基于SolidWorks的卧式加工中心导轨设计验证一体化研究

作者:Simwe 来源:SolidWorks 发布时间:2012-12-03 【收藏】 【打印】 复制连接 【大 中 小】 我来说两句:(0) 逛逛论坛

基于SolidWorks的卧式加工中心导轨设计验证一体化研究

中传重型机床有限公司 徐海东 南京东锐羽科技有限公司 张一心

前言:本文以重型卧式加工中心的工作台床身导轨为研究对象,利用SolidWorks软件建立了完整的工作台床身三维有限元模型,并利用SolidWorks优化设计模块和SolidWorks Simulation有限元分析模块对工作台床身导轨进行了静力学和模态的协同计算,在此基础上进行优化设计并进行校核。分析结果表明:采用有限元方法不仅提高了设计质量,同时改进了产品性能,节约了产品成本,获得较高的经济效益。

一、虚拟样机的建模

1、三维实体建模

卧式加工中心是指主轴轴线与工作台平行设置的加工中心,主要适用于加工箱体类零件。卧式加工中心的主轴处于水平状态,通常带有可进行分度回转运动的正方形工作台。一般具有3至5个运动坐标,常见的时三个直线运动坐标加一个回转运动坐标,它能使工作在一次装夹后完成除安装面和顶面以外的其余四个面的加工,最适合加工箱体类零件。一般具有分度工作台或数控转换工作台,可加工工件的各个侧面;也可作多个坐标的联合运动,以便加工复杂的空间曲面。

以某型号的卧式加工中心为例,采用SolidWorks2011三维CAD软件对卧式加工中心的工作台床身等主要部件进行三维建模,然后根据结构特点和功能要求,对各个部分的模型进行装配,再结合分析需要,将部件调整到合适的初始位置。

2、分析工况

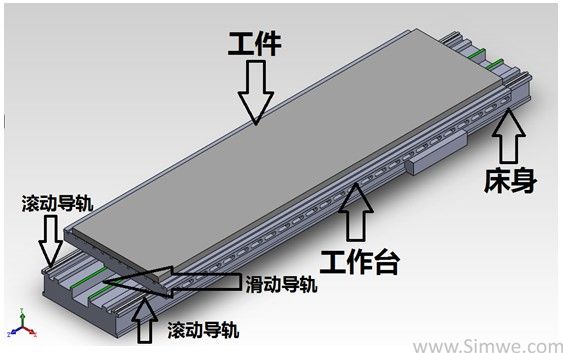

图1 工作台床身结构图

如图所示,分析模型由床身,底座,两条滚动导轨,两条滑动导轨,一个工件组成,工件模型放置在工作台中间,工件长度10000mm,宽度2500mm,假设较正常的工况,即床身受力均匀,故根据需要将工件处理为均匀的长方体,设置工件密度使得重量为50t,工作台由外侧左右两条滚动导轨和内侧左右两条滑动导轨(图中绿色部分)支撑。

3、分析平台

SolidWorks Simulation是一个与SolidWorks完全集成的设计分析系统。SolidWorks Simulation提供了单一界面解决方案来进行应力分析、频率分析、扭曲分析、热分析、优化分析、非线性分析、高级振动分析。是一种界面友好、操作简便的CAE软件。

二、有限元分析

1、边界条件

根据实际工况在SolidWorks2011中设定工作台及床身的材料为HT300,根据厂商样本查得滑动导轨和滚动导轨两种导轨材料属性。工件材料自定,保证工件整体重量为所需的50t。为床身底座定义固定约束。全局的接触设置为接合,单独设置导轨和工作台接触面组为无穿透,即较真实的将导轨接触的两个面看成是两个部分。外部载荷设置为竖直向下的引力,即只考虑重力。因为分析目标是导轨面的应力,故网格控制设置将导轨和工作台接触面网格大小设置为20mm,比率1.5,共计189935个单元。

2、静力学分析

对于不同的工况,根据工作台表面放置工件形状不同,导轨宽度不同,有限元分析结果也存在很大差异。根据所提出的边界条件进行静力学分析可以得出部件的应力、应变、位移图解。

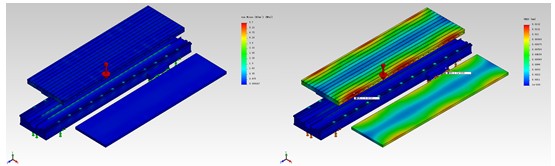

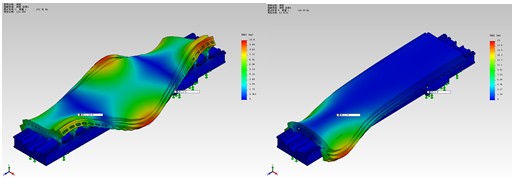

图2 应力图解 图3 位移图解

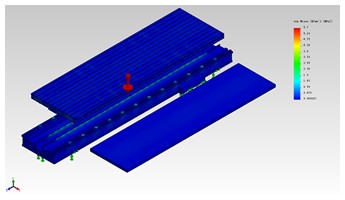

图4 应变图解

有图中可以得出该状态下的最大应力为5.7MPa,最大位移为0.0132mm,通过查阅厂商样本和机床设计手册,得知导轨间断使用时的许用应力为175MPa,实际应力远小于许用应力,满足强度条件,符合设计要求。

3.模态分析

由于卧式加工中心床身工作台工作中存在振动不稳定的情况,所以在设计时必须对其进行模态分析。模态分析的主要任务是研究无阻尼系统的自由振动,特别是结构的固有频率,可以通过改变部件的结构质量或者形状来避开这些共振频率,或最大限度地减小对这些共振频率上的激励,从而消除过度疲劳或损坏,保证机械结构的可靠性。

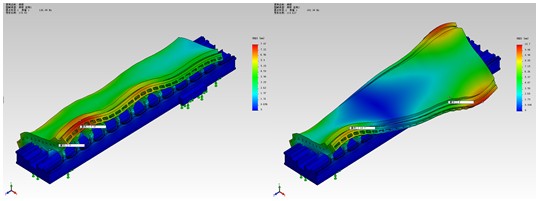

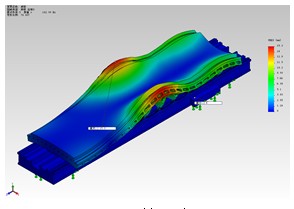

选择频率分析算例,根据上文提出的边界条件进行设置,上述工况状态下前五阶的振型图如下,从放大比例的振型图可以看出,卧加工作台床身在一阶模态振型是沿着Z轴弯曲变形,二阶模态振型是沿着Z轴扭曲变形,三阶模态振型是沿着Z轴扭曲变形和沿着XZ平面弯曲变形的合变形,四阶模态振型是床身左端沿着XZ平面弯曲变形,五阶模态振型是床身中段沿着XZ平面弯曲变形。四阶模态和五阶模态振型表现为结构不同部位出现鼓起状振动,表现出系统的空间固有特性。

振动本质是各阶固有振型的线性组合,其中低阶自振频率所引起的共振往往容易产生机械结构较大的应变和应力集中,高阶影响则较小,因此我们选取前五阶模态进行分析,从图中我们可以得知一阶固有频率为138.82Hz,二阶固有频率为142.34Hz,,三阶固有频率为152.96Hz,,四阶固有频率为180.84Hz,,五阶固有频率为182.99Hz,卧式加工中心电机转速一般为1000-1500r/min,其频率为16.7-25Hz左右,可知前五阶固有频率与电机频率没有产生耦合,不会产生共振破坏。

图5 第一阶 图6 第二阶

图7 第三阶 图8 第四阶

图9 第五阶

4、优化设计

优化设计的目标就是在保证模型约束条件的前提下,尽可能使模型达到质量轻、体积小、形状合理、成本低,以及最大限度减少应力集中现象等。在该几何模型的优化设计中,优化目标是在模型一阶固有频率较大的情况下模型的变形量最小,由于滚动导轨选型已定,所以在此定义设计优化变量为滑动导轨的宽度。

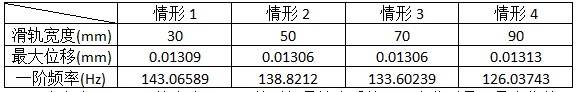

基于之前的静力学分析和模态分析,新建一个设计算例,“变量”设置选择滑动导轨宽度,带步长范围,最小值为30mm,最大值为90mm,步长为20mm。“约束”为静态算例中的竖直方向最大位移,根据机床精度要求,定义其边界条件为算例竖直方向最大位移要小于0.02mm,“目标”为模态算例中的模型一阶固有频率最大。软件由此生成四个活动算例,并得到收敛。参数列表如下:

优化设计算例结果列表

由上表可见,滑轨宽度50mm的时候是较合适的,因为此时是“最大位移”较小且“一阶频率”较高的情况,即在“最大位移”和“一阶频率”两者之间取的一个平衡值。这也有助于提高机床的工作效率。

本文为授权转载文章,任何人未经原授权方同意,不得复制、转载、摘编等任何方式进行使用,如需引用,请联系本站。