2.2 计算结果和分析

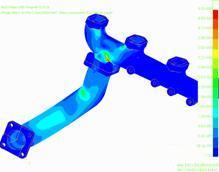

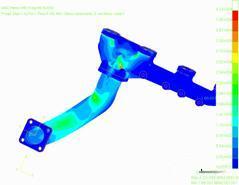

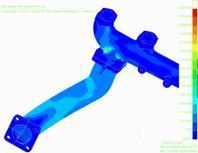

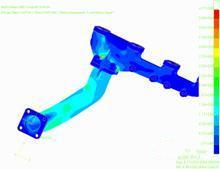

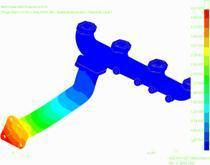

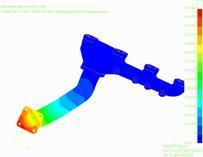

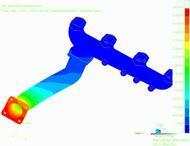

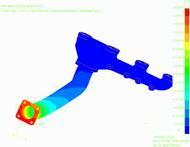

经计算得出排气岐管前5阶频率值,如表3,图7是原型方案和改进方案I第一阶模态振动应力分布云图,图8是原型方案和改进方案I第二阶模态振动应力分布云图,图9是原型方案和改进方案I第一阶模态振型图,图10是原型方案和改进方案I第二阶模态振型图。

表3 排气岐管前5阶频率值(单位:Hz)

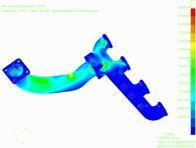

此排气系统一阶固有频率是29.62Hz,其2阶主谐量对应的共振转速是888rpm,其1阶次主谐量对应的共振转速是1777rpm,发动机的常 用转速是1600rpm~2200rpm,其1阶次主谐量对应的共振转速在发动机的常用转速范围内。从参考文献[2]中得知由于路面不平顺导致的拖拉机激 励频率范围在0~20Hz之间,又从图7中可以看出排气歧管振动应力最大处和图1所示排气歧管开裂处相吻合,因此可以判断排气歧管开裂是由于排气歧管一阶 固有模态和发动机1阶次主谐量发生共振所致。

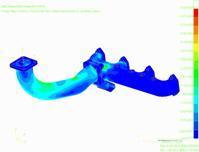

此排气系统二阶固有频率是31.9Hz,其1阶次主谐量对应的共振转速是1914rpm,虽然其共振转速在发动机常用转速范围内,但从图8中可看出其最大振动应力处与图1所示排气歧管开裂处并不吻合,因此可排除二阶模态发生共振的可能。

改进方案I虽然频率有所提高,但其共振转速仍然在常用转速范围内,而且从图7中可看出其最大振动应力位置并没有变化,因此改进方案I仍然有发生共振破坏的可能。

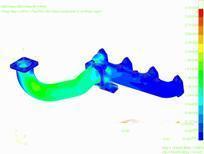

改进方案II其一阶频率比改进方案I有所提高,其共振转速仍然在常用转速范围内,不过其振动应力分布发生了很大变化,发生裂纹处不是振动应力较大处,见图11。

改进方案III增加了支架,从图12可以看其一阶频率有所提高,振动应力分布与改进方案II相似,因此增加支架必要性不是很大,建议取消。

原型方案第一阶振动应力分布图 改进方案I第一阶振动应力分布图

图7 排气系统第一阶振动应力分布图

原型方案第二阶振动应力分布图 改进方案I第二阶振动应力分布图

图8 排气系统第二阶振动应力分布图

原型方案第一阶振型图 改进方案I第一阶振型图

图9 排气系统第一阶振型图

原型方案第二阶振型图 改进方案I第二阶振型图

图10 排气系统第二阶振型图

改进方案II第一阶振动应力分布图 改进方案III第一阶振动应力分布图

图11 排气系统改进方案第一阶振动应力分布图

改进方案II第二阶振动应力分布图 进方案III第二阶振动应力分布图

图12 排气系统改进方案第二阶振动应力分布图

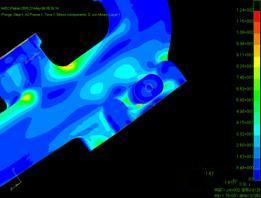

图13 排气管局部应力分布图

3 结论

1)此发动机排气系统一阶固有频率为29.62Hz,其1阶次主谐量所对应的共振转速是1777rpm,在发动机的常用转速(1600rpm~2200rpm)范围内,因此排气歧管开裂的原因是其一阶固有频率与发动机一阶次主谐量发生共振所致。

2)改进方案I一阶固有频率为31.44Hz,频率仍然偏低,其振动应力分布没有发生变化;改进方案II一阶频率为31.79Hz,不过其振动应力分布发生了变化,裂纹处不是大应力分布区,建议采用改进方案II。

3)分析结果说明在改进方案I第3、4缸之间增加筋条,反而会导致此处的热应力集中,因此建议取消。

4)排气歧管上增加凸台的目的是为了支撑排气歧管,但增加支架的改进方案III频率提高并不多,分析结果说明增加凸台导致排气歧管该处热应力增大,因而建议取消凸台和支架。

该排气歧管按照新的结构进行设计,通过了试验验证表明改进有效,三年多的市场投放再没有发生过该发动机排气歧管开裂的故障,说明Abaqus在发动机排气管上的模拟分析是准确的。