3 仿真结果分析

3.1 薄板运动时间历程分析

利用ANSYS中的LS-DYNA求解器进行结构显式动力学计算。薄板在水流冲击作用下围绕转轴旋转,在ANSYS时间历程后处理中提取转板质心位移值随时间变化的数据,并进行相应处理后转换为转动角度以及角速度随时间变化的历程曲线,分别如图5和图6所示。同时试验测得的转角及角速度曲线也在图5与图6中给出。

薄板转角时间历程曲线

薄板角速度时间历程曲线

通过对比试验与仿真曲线,可以看出采用本文中流-固耦合计算方法模拟薄板的运动学响应基本上符合试验结果。在运动的初始阶段,由于试验水流流速是从零开始上升至稳定流速值,而仿真的初始流速即设置为稳定流速值,故仿真得出的转角曲线略超前于试验值。试验的最大转角略低于仿真最大转角,同时试验的碰撞时间点超前于仿真的碰撞时间点。其共同原因是试验用薄板表面布有测试用的导线,其效果相当于增加了板厚,故其与挡杆碰撞的时间点提前,转角最大值降低。从以上两图的仿真曲线可以看出,整个耦合作用过程持续时间很短,薄板最后趋于稳定的时间约为72ms左右。从图7可以看出,在初始受到流体冲击时,转板角速度迅速提高,这是由于在初始时刻,水流垂直冲击薄板,薄板受到的法向力最大。当角速度达到一定值后趋于稳定,薄板所受流体冲击载荷与水域中阻力以及转轴的摩擦力矩达到平衡。当t≈56ms时,薄板与刚性挡杆碰撞,继而产生一定的回弹,角速度迅速跌落为负值。在流体的持续冲击作用下,薄板角速度振荡的振幅逐渐衰减并趋于零。

3.2 薄板应力分析

利用ANSYS通用后处理可得到转板在碰撞前不同时刻的应力分布图,如图7所示。由于薄板中心区域受到流体的瞬时冲击,使其带动转轴克服轴承摩擦阻力以及薄板周围流体的阻尼作用而发生旋转,峰值应力出现在根部位置并沿着转轴的径向递减,这与材料力学中悬臂梁弯曲原理相符合。旋转过程中峰值应力维持在12MPa左右。

碰撞前不同时刻薄板应力云图

薄板旋转过一定角度后与刚性挡杆发生碰撞,碰撞瞬时板上的应力分布云图如图8所示,由图8并对比图7各图可以看出,板上的应力分布以及应力峰值均发生较大变化,应力峰值区域同时出现在根部以及碰撞接触位置处,且根部的应力峰值达到70MPa,碰撞接触位置的应力峰值也达到40Mpa。由于应力的峰值较碰撞前的峰值有了显著的提高,因此薄板会有相对较大的变形现象。

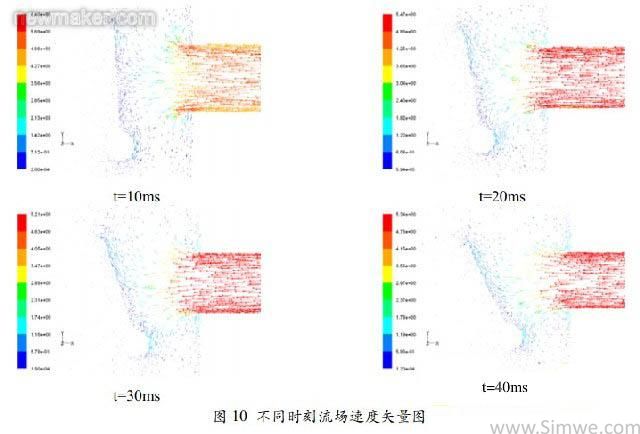

3.3 流场分析

由于薄板的转动,使得流场边界在不同时刻也随之改变。如图9所示为不同时刻薄板附近区域的压强场分布图。从图9中可以看出,在t=10ms时,由于薄板展开角度较小,其对进口水流的阻碍作用最明显,因此可以看到从进口到薄板的整个区域内都呈现出高压趋势。随着时间的增加,薄板的展开角度变大,进口水流受到薄板的阻碍作用减弱,进口区域的压强峰值逐渐降低。由于薄板始终对进口水流的阻碍,最大压强区基本保持在薄板表面的中心区域,且向边缘递减。此外还可以看到,随着时间的推移,在进口与管壁相接拐角处逐渐形成负压区,并且负压区范围逐渐变大。其原因是在此处出现了速度漩涡,时间约久,速度漩涡越明显。通过图10可以明显看到速度漩涡的形成。

不同时刻流场压强云图

4 结论

利用ANSYS Workbench中的流-固耦合模块可以很方便的进行具有固定约束端的板壳结构的耦合分析。但是当结构在流体载荷的冲击作用下出现较大的刚性位移以及较大的变形时,ANSYS静力学隐式分析方法就不适用于此类情况,改用显示动力分析模块LS-DYNA则可以较精确的模拟出结构的运动学过程以及应力分布情况。本文利用大型通用有限元分析软件ANSYS中的显示动力分析模块LS-DYNA和流体分析模块FLUENT完成了流体冲击导致结构大位移以及较大变形的流-固耦合仿真分析。通过仿真结果与试验结果的对比表明,对于这类流-固耦合问题,显示动力分析模块可以很准确的模拟出结构的运动学和动力学响应。