3 柴油机曲轴系统动力学仿真

3.1 曲轴系统扭振特性仿真结果

在每个缸压模块中输入对应的1000rpm~2500rpm 外特性缸压试验数据。由于该柴油机两列气缸发火顺序不同,因此主强谐次不同于直列八缸机。在确定需要分析的谐次前,先试算12谐次以下的扭振特性,后提取扭振角位移幅值较大的谐次重点分析。

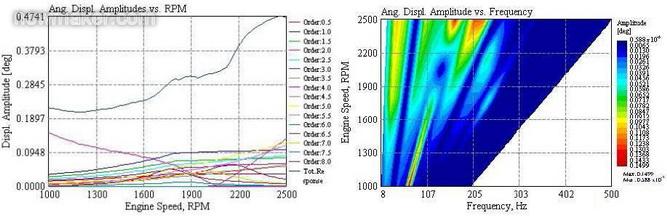

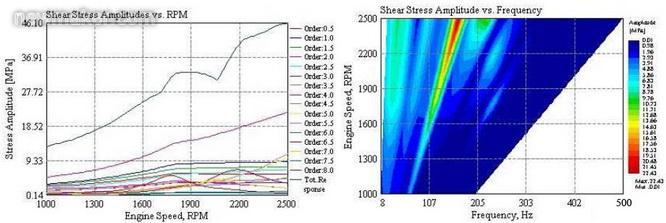

从图5自由端扭振角位移幅值和幅值-频率云图可以看出,角位移较大的谐次是:1、4、5、5.5;主要共振谐次是:6、6.5、7、7.5、8。 4 谐次角位移幅值最大,在2045rpm 前为滚振,2045rpm 后为扭振,这是由于系统在2500rpm 后发生双结点共振。共振谐次角位移较小,且都是双结点共振。这是由于随着谐次的增加,激励力矩幅值随之减小的缘故。自由端综合角位移幅值最大为 0.4741°,小于许用值0.5°。考虑曲轴结构阻尼后应比仿真值更小,因此曲轴是安全的。图6 第一曲柄销应力幅值及应力云图可以看出,最大应力幅值为46.10MPa,且频率成分与轴系角位移相同。

图5 自由端扭振角位移幅值和幅值-频率云图

图6 第一缸曲柄销扭振应力幅值及幅值-频率云图

3.2 轴承油膜动力润滑仿真结果

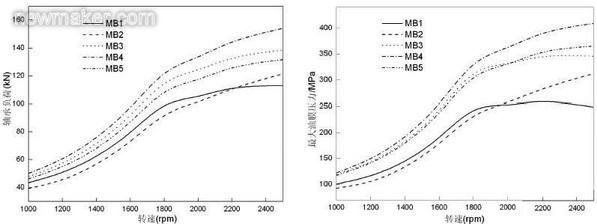

在发动机工作过程中,由曲轴作用力引起的主轴承载荷是机体承受的最重要的激励,气缸最高燃烧压力产生的激励力通过活塞-连杆-曲轴传递机体。通过 曲轴系统动力学与油膜润滑的耦合仿真分析,即可得到考虑油膜动力润滑的曲轴系统仿真参数。本文主要对主轴承的受力和润滑情况进行分析,内容包括主轴承负 荷、最大油膜压力、最小油膜厚度、摩擦功耗、轴心轨迹。

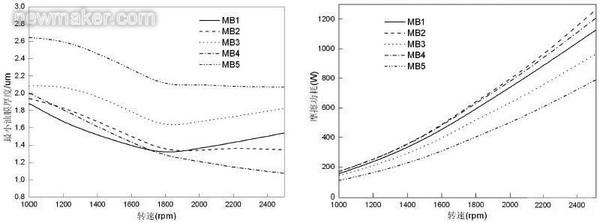

从图7不同转速主轴承负荷、最大油膜压力随着转速增大而增大,1800rpm后增加较缓,这是由于柴油机在最大扭矩转速1800rpm 后,缸压不再大幅增加。最小油膜厚度先减后增。轴承最大负荷越大,对应的油膜压力越大,与之对应的最小油膜厚度越小。主轴承5 油膜厚度最大,最大油膜压力较小,摩擦功耗最小,处于较好的润滑状态;主轴承4 油膜厚度较小,最大油膜压力较大,摩擦功耗较大,润滑状态较差,需要对其进行摩擦学优化设计。对于主轴承3,其最大油膜厚度较大,但其最大油膜压力也较 大。这是由于流体润滑轴承的承载膜厚是否太小并不简单地取决于轴承载荷和轴颈速度,必须通过计算各轴承的轴心轨迹得到。

a、轴承负荷 b、最大油膜压力

c、最小油膜厚度 d、摩擦功耗

图7 轴承动力学计算有关参数随转速变化曲线

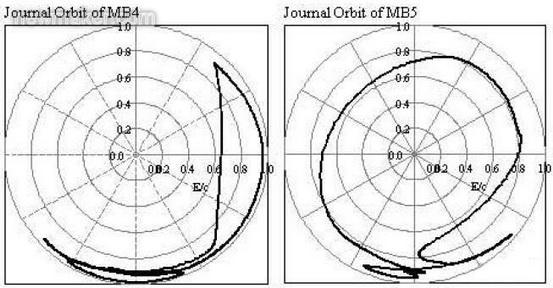

轴承的轴心轨迹是影响轴承工作的重要因素。穴蚀和轴心轨迹有着重要的关系,也是导致轴承损坏的重要原因。因此,真实反映系统的轴心轨迹对轴承及机体的设计有重要的参考价值。图8主轴承5轴心轨迹较圆滑,而主轴承4 轴心轨迹向右下偏,从而产生了向心运动,容易产生气泡。

图8 主轴承4 和5 轴心轨迹

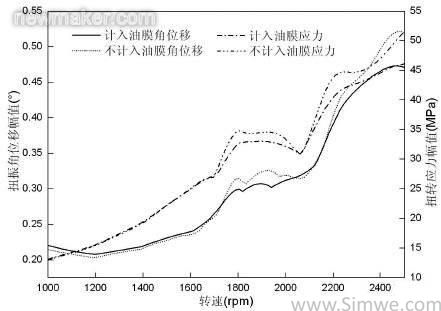

3.3 计入与不计入油膜的计算结果对比

在该模型的基础上,将轴承改为刚性连接,自由端扭振综合角位移幅值和第一曲柄销扭振附加应力对比如图9 所示。从图中可以看出,在柴油机转速为2500rpm,计入油膜自由端角位移幅值降低9%,而第一曲柄销扭振应力降低10.8%。因此,在进行内燃机曲轴 系统动力学建模时,考虑轴承油膜动力润滑的作用,对于建模的精确性有重要意义。

图9 计入与不计入油膜计算结果对比

4 结论

对考虑轴承油膜动力润滑的柴油机曲轴系统扭振特性进行了研究,结论如下:

①对曲轴系统和轴承油膜进行动力学与流体动力润滑耦合仿真能较为准确地预测内燃机轴系动力学特性,除了得到角位移及共振频率外,还可以获得轴承负荷、最小油膜厚度、最大油膜压力、摩擦功耗、轴心轨迹等数据。

②主轴承5油膜压力最小,油膜厚度最大,摩擦功耗最小,处于良好润滑状态。主轴承4润滑状态最差。

③流体润滑轴承的承载膜厚是否太小并不简单地取决于轴承负荷和轴颈速度,必须通过计算各轴承的轴心轨迹得到。

④考虑轴承油膜动力润滑后,自由端角位移幅值降低了9%,第一主轴颈扭振应力降低了10.8%。为了保证曲轴系统动力学建模的准确性,应考虑油膜的作用。