1 引言

内燃机工作时,曲轴主轴承、连杆两端轴承、活塞裙部和缸套之间的润滑油形成流体润滑油膜,在活塞-连杆-曲轴的整个动力传递过程中,润滑油膜起着 不同零件间的动力耦合作用,因此,考虑油膜润滑的曲轴轴系柔性动力学分析对机体振动噪声和曲轴强度具有重要影响。以往学者在进行曲轴主轴承油膜动力润滑分 析时往往把轴承(或曲轴)的动态外载荷作为固定输入,而在进行系统动力学分析中则往往忽略油膜润滑的影响或以简单的线性模型代替。研究表明,以不考虑油膜 动力耦合作用计算所得的零部件最大受力作为设计依据的零部件设计具有过大的安全裕度。因此,在进行内燃机活塞-连杆-曲轴系统的动力学分析中考虑曲轴主轴 承和连杆两端轴承的流体动力润滑作用,对于得到曲轴系统更为精确的建模结果或零部件精确的疲劳寿命特性具有重要的意义。

国内外对曲轴系统动力学与油膜动力润滑的耦合仿真研究集中在两个方面:考虑主轴承油膜润滑的动力学建模、考虑油膜动力润滑与否机体的受力和振动情 况。戴旭东等人对系统动力学与流体动力润滑耦合作用下的曲轴动力学进行仿真计算,结果表明,考虑油膜动力润滑作用后缸体的动态受力峰值降低,润滑油膜的动 力耦合使缸体各部位受力趋于均匀化。程颖等人在进行内燃机活塞-连杆-曲轴系统的柔性多体系统动力分析中考虑了主轴承流体动力润滑作用,仿真结果表明:主 轴承在垂向的最大受力以及曲柄销和曲柄臂过渡圆角处的应力均有较大幅度下降。王才峄等人使用有限元和多体动力学结合的方法对汽车发动机曲轴进行扭转振动分析。仿真结果表明,轴系的一阶扭转固有频率随着油膜刚度的提高而提高,当主轴承改为纯刚性铰接时达到极限值。另一方面,当油膜刚度低到一定值时轴系的一阶扭转固有频率便不再变化。

以上研究均表明,考虑流体动力润滑后,曲轴系统部件受力发生了较大变化,但只考虑主轴承的油膜动力润滑作用,且局限在对机体振动的影响。本文某V8柴油机为研究对象,使用GT-CRANK建立其曲轴系统动力学与油膜动力润滑模型,并采用迁移率法对曲轴全部轴承进行润滑分析,分别进行计入油膜作用和不计入油膜作用的曲轴动力学模型仿真计算,研究对曲轴扭振性能的影响。

2 建模

2.1 曲轴轴系动力学模型的建立

利用Pro/E软件建立V8柴油机活塞组、连杆组和曲轴的三维实体模型,通过软件提供的功能,赋予各个组件和零件密度,由软件自动计算出各组件的质量、转动惯量和质心位置。在GT-CRANK软件中输入柴油机曲轴系统相关结构参数和材料属性,建立曲轴系统动力学模型。

2.2 轴承模型的建立

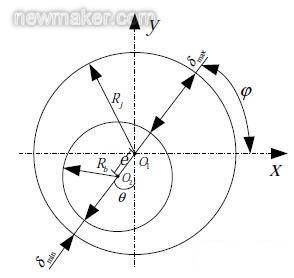

本文基于迁移率法建立曲轴主轴承、连杆两端轴承模型,该方法给定轴承几何结构(轴承宽度、轴颈直径、径向间隙)以及轴承载荷求得一个发动机循环内最小油膜厚度、峰值油膜压力、摩擦扭矩和轴心轨迹。主轴承和连杆两端转动轴承均为径向二瓦固定圆轴承,图1为其示意图。

图1 轴承示意图

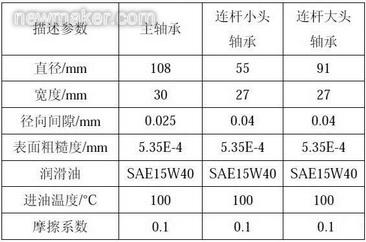

柴油机轴承主要参数如表所示。

轴承主要结构参数

2.3 耦合仿真模型的建立及校核

油膜压力(轴承负荷)是气体爆发压力、连杆往复惯性力与油膜承载力的合力。油膜承载力与轴承结构参数和润滑状态有关。曲轴系统动力学与油膜动力润滑实际上是动力学与摩擦学的耦合分析,它属于边界耦合的范畴。

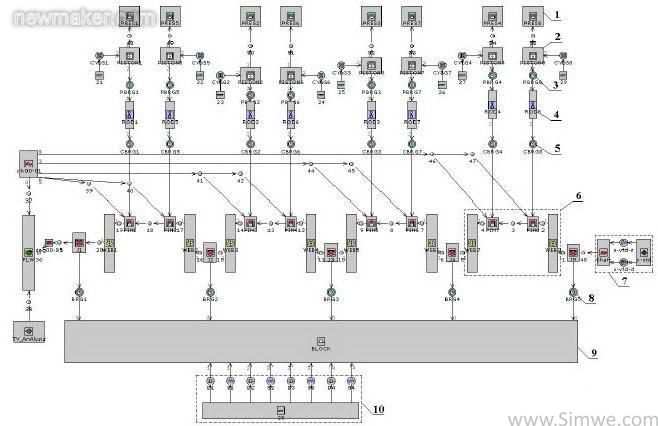

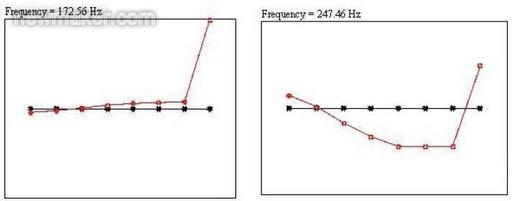

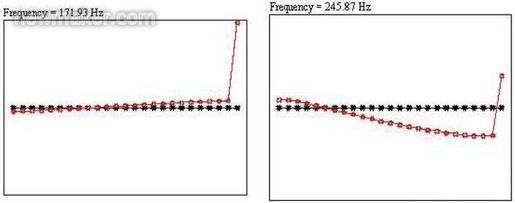

将主轴承和连杆两端轴承模型设置参数后加入曲轴轴系动力学模型中,建立的耦合仿真模型如图2 所示。鉴于试验条件限制,本文只校核曲轴系统动力学模型自由振动特性,包括固有频率、振型及结点位置;缸压曲线取自试验数据。根据发动机厂家提供的数据建 立曲轴系统当量模型如图3 所示。从图4 单双结点固有频率和振型试验值与仿真值对比可以看出,两种曲轴动力学模型计算得到的固有频率基本一致,误差在1%以内,振型和结点位置基本相同。因此,本 文建立的曲轴系统动力学模型准确。

图2 V8柴油机曲轴系统动力学耦合模型

(1—缸压;2—活塞;3—连杆小头轴承;4—连杆;5—连杆大头轴承;6—曲柄;7—减振器;8—主轴承;9—机体;10—悬置)

a、试验单结点振型 b、试验双结点振型

c、仿真单结点振型 d、仿真双结点振型

图4 单双结点固有频率及振型试验值与仿真值对比