基于FiberSIM的复合材料构件数字化设计与制造技术研究

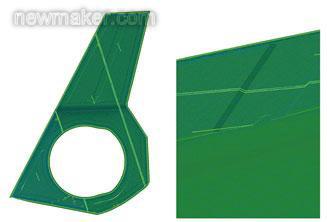

作者:Simwe 来源:佳工机电网 发布时间:2012-06-05 【收藏】 【打印】 复制连接 【大 中 小】 我来说两句:(0) 逛逛论坛涵道垂尾右侧皮为典型的复杂曲面下多蜂窝组成的夹层结构,对其进行数字化设计时应特别注意蜂窝上表面铺层的设计,由于蜂窝上下表面的形状不同,为 了工艺仿真的精确,分别定义上下2个模具面。当对右侧皮蜂窝上表面进行铺层仿真时,在铺层中出现红色区域,表明该区域纤维偏移过大,此种情况是不允许的。 此种情况可以用上述所提到的方法进行改善。将所有铺层重新设计后可以清楚地看到预浸布在蜂窝上下表面的铺贴形式,涵道垂尾右侧皮仿真分析结果如图2所示。 完成仿真并确保每一层都满足要求后,应用软件生成投影文件和下料文件准备进行后续工作。

图2 涵道垂尾右侧皮的数字化设计

(2)波音737某全复合材料整流罩数字化设计。

波音737某全复合材料整流罩结构尺寸约2000mm×1900mm,为蜂窝夹层结构,蜂窝上、下表面各采用3层玻璃布,边缘用玻璃纤维加强。

对波音737某全复合材料整流罩结构进行数字化设计的主要难点是在复杂曲面上解决预浸料超宽问题。由于结构尺寸大于预浸料幅宽,因此必须在小于预 浸料幅宽的位置将其断开。又因工装表面曲率比较复杂,铺设不当容易引起纤维翘曲,因此,铺层的断开又要考虑到纤维翘曲的因素,必要时还要在局部纤维偏转角 度大的地方打剪口以降低纤维变形。对该结构进行数字化设计时首先要在定义好的边界内预铺一层并进行仿真,观察仿真结果,其中蓝色区域代表纤维处于最佳铺放 状态;黄色区域代表铺设时纤维偏转已达到警告角度,此时纤维的偏转程度仍然可以接受,可以继续使用;红色区域代表纤维偏转角度已超过临界角,是不可接受 的。因此必须把预铺设过程中可以看到的红色区域消除掉。考虑预浸料幅宽以及尽量使纤维偏转角最小的原则,在合适的位置将一整层断开,分成两块布,可以看见 红色区域被消除,两块布又都在预浸料幅宽之内,如图3所示。以此办法继续进行铺放直到铺设完成。完成仿真并确保每一层都满足要求后,应用软件生成投影文件 和下料文件准备进行后续工作。

图3 波音737某全复合材料整流罩的数字化设计

(3)主减平台数字化设计。

主减平台结构尺寸约2000mm×1000mm,为蜂窝夹层结构,蜂窝边缘为30°切角形式,蜂窝上下表面各采用4层碳纤维布,边缘用碳纤维预浸布加强。

对主减平台结构进行数字化设计主要难点是如何处理铺层连接之间的关系。对该结构进行数字化仿真步骤与其它结构件类似,所不同的是该结构需要铺8层 预浸布,且每层布都超幅宽。如果按照之前的设计方法铺层搭接线之间平行,势必会产生同一铺层分成三片的情况,这不仅破坏了铺层的整体性,而且对零件的强度 也会产生不利的影响。为此,铺层搭接线之间应改为交错式排列以解决此问题,该结构的仿真效果如图4所示。以此办法继续进行铺放直到铺设完成。完成仿真并确 保每一层都满足要求后,应用软件生成投影文件和下料文件准备进行后续工作。

对主减平台结构进行数字化设计主要难点是如何处理铺层连接之间的关系。对该结构进行数字化仿真步骤与其它结构件类似,所不同的是该结构需要铺8层 预浸布,且每层布都超幅宽。如果按照之前的设计方法铺层搭接线之间平行,势必会产生同一铺层分成三片的情况,这不仅破坏了铺层的整体性,而且对零件的强度 也会产生不利的影响。为此,铺层搭接线之间应改为交错式排列以解决此问题,该结构的仿真效果如图4所示。以此办法继续进行铺放直到铺设完成。完成仿真并确 保每一层都满足要求后,应用软件生成投影文件和下料文件准备进行后续工作。

图7 应用数字化技术制造的各零件

结论

通过FiberSIM软件进行数字化设计与制造技改变了复合材料传统的制造模式,由依赖模线—样板进行制造的模拟量传递转变为由计算机设计数据直 接转化为制造信息的数字量传递,信息更加准确,体现了并行工程的设计理念。针对复合材料设计特点,应用复合材料设计软件FiberSIM对涵道垂尾右侧蒙 皮、波音737某全复合材料整流罩和主减平台进行了数字化设计与制造,打通了复合材料构件设计、制造的数字化流程。与传统设计、制造方法相比数字化设计制 造的优势在于:

· 采用数字化设计制造手段,实现产品设计与工艺并行工作,与传统的设计制造方式(包括设计方案制定、结构初步设计、强度计算、结构详细设计、工艺可行性分 析、零件建模、零件图绘制、图纸发送、工装设计、工装制造、工艺员熟悉图纸、计算材料、下料、预浸料切割、工人生产准备、预浸料铺放、热压罐加压固化、切 边、质量检测等)相比周期缩短15%以上;

· 采用无余量数控下料,原材料节省20%以上;

· 采用数控下料后,下料工人由原来的8人减少到5人,节省人力成本37%,生产效率提高25%以上,同时,采用数控下料避免了人为造成的差错,保证了工作质量;

· 采用激光铺层定位系统辅助工人进行预浸料铺贴,保证了铺贴质量,减少了人为造成的差错。