基于铸造CAE的风电轮毂的铸造工艺设计

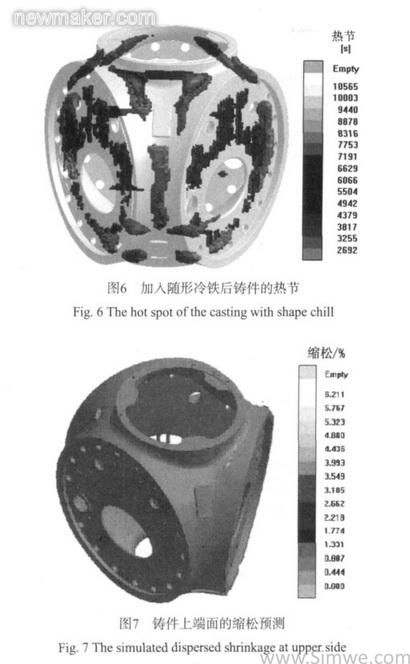

作者:于赟 李小平 臧金平 徐贵宝 来源:佳工机电网 发布时间:2012-05-10 【收藏】 【打印】 复制连接 【大 中 小】 我来说两句:(0) 逛逛论坛根据以上分析结果,在图4所示的凸台上方,即图1中C部位放置随形冷铁,进行凝固模拟计算,分析其热节变化和缩松预测,铸件的热节进一步分散,如图6所 示,只有铸件顶面有缩松缺陷,图7所示,因此,在铸件的顶部即图1中D部位采用冷铁和压边冒口,模拟显示无缩松。此外,改变冷铁的厚度,反复进行凝固计算 和分析,优化冷铁和冒口设计。

3 充型分析

3.1 浇注系统的设计计算

根据铸件的重量,确定浇注时间,根据经验公式,确定浇注时间为60s,内浇道总面积为104cm2,采用12道内浇道,由耐火砖管排出。为了挡 渣,浇注系统设计成半开放半封闭的系统,直浇道、横浇道和内浇道的比例为1.1:1.5:1,由内浇道面积分别计算出横浇道和直浇道的面积。采用底注的方 式。

3.2 流动模拟

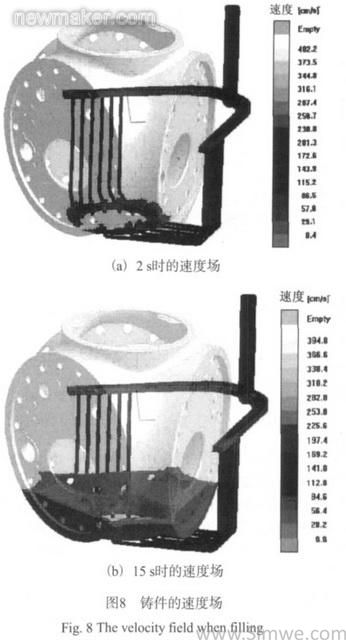

根据设计好的浇注系统,进行铸件浇注过程的流动分析。图8a,b分别为浇注时间为2s,15s的速度场。

根据图8a,在铸件充型开始,金属液在浇注系统和铸件内最大的流动速度在内浇道,进入铸件的金属液流动速度为57cm/s左右,内浇道与铸件接触 处金属液流动速度波动很小,横浇道远端的金属液流动速度为28cm/s以下,可充分挡渣,而内浇道的材料为陶瓷管,无外来渣。从图8b可见,当浇注时间为 15s时,铸件的充型更平稳,金属液的流动速度为30cm/s左右。根据以上模拟结果,更改了浇注系统设计,在保证金属液收得率的条件下,把浇注时间减少 到50s,进行快速浇注。

4 结果分析

根据凝固和流动模拟分析,设计了1.5MW风电轮载铸造工艺,如图9所示。

按图9工艺进行了工艺和工装设计,由于大量使用冷铁,使得铸件各部位基本同时凝固,只有上端面采用三个压边冒口兼排气口,金属液的理论收得率为 95%。经清理抛丸后,目测表面无缺陷,受载区域UT检测未发现超过客户规定的夹杂和缩松缺陷,在此基础上,按上述工艺生产了3件,无损检测合格,尺寸准 确,轮廓清晰、完全满足客户的要求。

5 结束语

采用铸造模拟软件Magmasoft成功设计了1.5MW风电轮毂铸件的铸造工艺,一次浇注成功。不仅减轻了工艺人员的设计工作量,提高了工作效率,而且降低了产品的研发成本,缩短了研发周期。