基于铸造CAE的风电轮毂的铸造工艺设计

作者:于赟 李小平 臧金平 徐贵宝 来源:佳工机电网 发布时间:2012-05-10 【收藏】 【打印】 复制连接 【大 中 小】 我来说两句:(0) 逛逛论坛

随着新型能源工业的快速发展,国内风电铸件的需求持续增加。风电铸件的质最要求很高,不仅要求低温性能,而且对铸 造缺陷和外观质量都有严格规定。采用超声波探伤和磁粉探伤,不允许存在超过标准规定的缩孔、缩松、气孔、夹杂物以及表面微裂纹等铸造缺陷,铸件不允许进行 焊补,铸造缺陷超标,铸件只能报废;铸件的尺寸公差为CT11或CT12级,重量公差为MT12级。因而风电铸件的铸造工艺开发及工装设计成为研制合格风 电铸件的关键技术之一,很多企业在进行风电铸件的开发研制时,由于铸造工艺设计不合理而导致研发费用大,废品率高。

计算机模拟凝固技术为铸造工艺的合理设计提供了理论基础和实施依据,商用化的模拟凝固软件提供了对铸件温度场、凝固和缺陷预测的动态模拟,依据凝固模拟结果,优化铸造工艺。

常州精棱铸锻有限公司从2007年开始研制1.5MW风电轮毅铸件,在工艺设计时,采用Magma模拟软件对该铸件进行了不同工艺条件下的凝固和 流动动态分析并预测缺陷,优化铸造工艺,成功生产了轮毂类铸件,经超声波探伤检查,铸件致密,力学性能和金相组织都符合要求,现已批量生产。

1 铸件分析和工艺设计思路

1.5MW风电轮级如图1所示,铸件重约9t,最大壁厚为115mm,高度为2230mm,材料为GGG35.5,要求附铸试块-40℃低温冲击 试验,附铸试块放置在铸件上壁最厚的部位。采用中频感应炉熔炼,材料全部采用优质低硫废钢和优质增碳剂,保证了铸件性能满足GGG35.5要求。此外,设 计了全套工装,使得工装的刚性满足无冒口浇注的工艺要求。采用呋喃树脂砂手工造型。轮毅的轴孔朝上,从轮毅叶片孔的中心位置分型,两箱造型。

在确定以上工艺原则后,进行铸造工艺设计,工艺设计包括:冷铁的大小和分布、出气冒口的设计以及浇注系统的设计。

2 冷铁和冒口的模拟计算

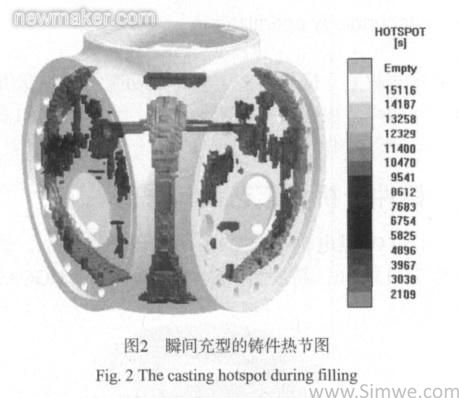

在浇注温度为1350℃时,在瞬间充型的情况下,对铸件进行凝固模拟,铸件的热节大小和分布如图2所示,在铸件三个叶片安装孔处形成三条连续的热节,热节凝固时间为14187s。由于热节部位容易形成缩孔和组织粗大,因此,可通过放置冷铁来消除热节。

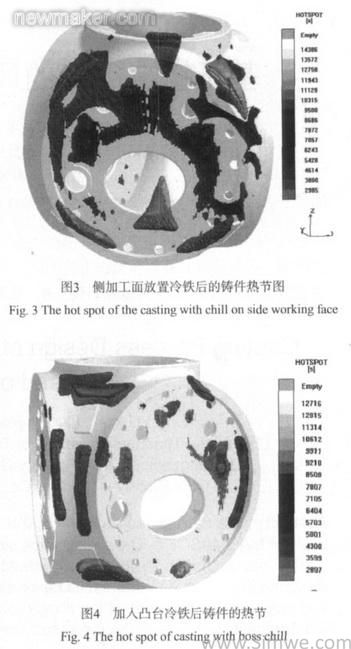

根 据图2,先在铸件用1中A部位所示的三个侧加工端面放置一圈冷铁(HT200),冷铁的厚度为100mm,模拟后,铸件的热节大小和分布如图3所示,与图 2对比,在三个大端面安放冷铁后,铸件热节由三个整体热节变成了六个三角形热节,热节处凝固时间由原来的15116s减少到14386s。为进一步减少热 节,继续在如图1中B所示的外侧面六个凸台放置冷铁,冷铁的厚度为100mm,铸件热节变化如图4所示。

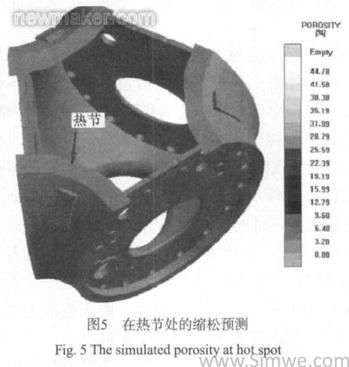

与图3对比,在三个大端面安放冷铁后,铸件的热节变得分散,热节的总面积进一步缩小。铸件的下部,热节凝固时间由原来的14386s减少到12716s。在热节处仍可预测到缩松,如图5所示。