表1 零件方案

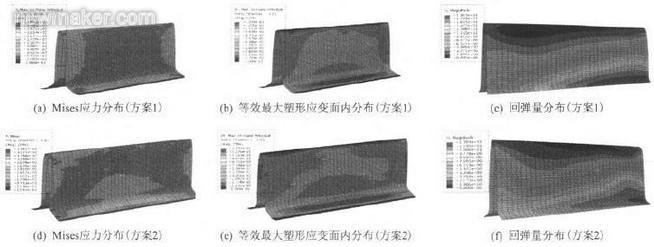

使用ASSFCAE FET600软件进行建模、工艺设计和有限元前置处理,采用大型商用非线性有限元软件ABAQUS进行成形过程模拟分析。从模拟结果看,毛料面内变形分布均匀,变形过程平稳,应力和应变都在材料的成形能力内。方案1有限元模拟结果的Mises应力分布、等效最大塑性应变面内分布和卸载自由回弹量分布如图3(a~c)所示。方案2有限元模拟结果的Mises应力分布、等效最大塑性应变面内分布和卸载自由回弹量分布如图3(d~f)所示。

图3 各方案有限元模拟结果

从应力应变分布图看,方案1的变形量略大于方案2,但回弹量方案1却比方案2偏大。究其原因,应该是方案1的拉伸量大于方案2,同时方案1的最终包覆角大于方案2,导致方案1毛料定型变形效果不如方案2。这说明了包覆角位置最好是选择与模具总体相切,过大反而会增大回弹量。因此,补拉前的包覆角位置是前缘类蒙皮零件的关键参数。

从有限元模拟结果可以看出,对于前缘蒙皮这样一类零件,包覆成形是适合的工艺方案,选择适合的包覆角开始拉伸成形是最关键的工艺参数。包覆过多才开始拉伸成形,会使得与模具接触部分材料变形较小,包覆过小就开始拉伸成形会导致回弹后贴模度不好。当包覆角已经过大时,补拉量不能太大,否则可能导致悬空段断裂。从模拟中发现,这个成形规律和实际生产经验比较吻合。

对于前缘蒙皮这样一类零件,还要注意夹钳行程较大,毛料尺寸和垫高要详细设计。毛料过长,可能导致夹钳拉伸不能到位或夹钳碰撞垫高。毛料过短,会导致夹钳碰撞模具。垫高不能过宽,否则影响包覆到位。这些都利用ASSFCAE FET600软件进行了设计校验。

2 生产性试验与测量分析

使用ASSFCAE FET600软件根据试验方案生成数控设备工件文件(.pgm),导入FET600数控拉伸机控制程序,数控代码正确导入,证明了数控代码接口的准确性。

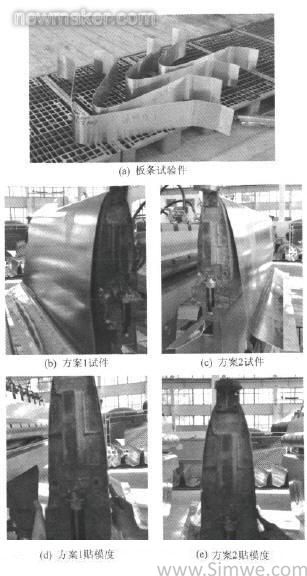

使用200mm宽的板条作为验证数控代码准确性,装夹板条材料,按照数控代码自动执行,试验过程顺利,拉伸结束时完全贴模,卸载后贴模情况良好。毛料变形长度匹配设计的拉伸量设计,设备拉伸量控制精度完全满足工程应用要求,证明了软件设备求解具有很高的精度。试验件如图4(a)所示。

试验前在毛料上沿拉伸方向电腐蚀R5的网格,用于测量局部应变,并与有限元模拟结果进行准确的量化对比。

按照数控代码自动运行,工艺方案1,2的试验过程顺利,拉伸结束时完全贴模,卸载后均有一定的回弹量,如图4(b,c)所示。卸载回弹后零件有最大约18mm的有效回弹量,与有限元模拟结果吻合较好,可见有限元模拟有较好的准确度。回弹量是一定存在的,但可用手小力将毛料压贴到模具上,可见贴模度良好,基本满足工程要求,如图4(d,e)所示。

从模拟结果和试验结果看,方案2的试件贴模度和变形量等质量都要稍优于方案1的试件。因此,方案2的工艺参数可以作为一个较好的生产方案应用与生产。

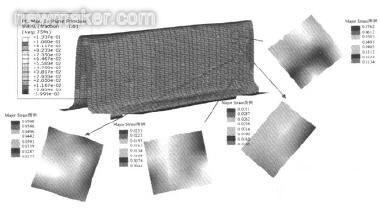

采用网格应变测量系统GMAS软件测量应变,试验方案2有限元模拟结果和测量应变对比分析如图5所示。通过对比分析可以看出,变形趋势吻合非常准确,模拟数据和测量结果在变形量、回弹等量上也有较好的准确度。可见应用有限元模拟技术模拟零件成形过程、预测可能的缺陷、了解拉形过程状态、并可对模具的成形工艺性进行校验分析。

图5 试验方案2有限元模拟应变与测量应变对比

3 结束语

拉形工艺是飞机蒙皮类零件的重要成形方法,在飞机零件生产中有着不可或缺的地位。随着蒙皮零件的形状日趋复杂,成形难度逐渐加大,对拉形工艺的要求也不断提高。本文的研究成果表明,数字化的工艺设计方法为拉形工艺的设计提供了一个行之有效且潜力巨大的途径。从零件设计迭代的工艺审查,到零件生产阶段的工艺设计,计算机辅助工艺设计系统结合有限元分析的方法都发挥了巨大的作用,成功地参与到了生产实践当中,大大地提高了生产效率。对拉形过程的有限元仿真比较准确地反映了拉形的真实过程,使对工艺参数的优化在不进行生产试验的情况下成为可能,大大降低了零件试制过程中的时间成本和材料成本。本文结果也证明了数字化的工艺设计方法在飞机蒙皮类零件的生产中能够起到重要的作用。如果将这种方法更加深入地应用到拉形生产中,推广到更广泛的范围,可进一步提高生产效率。