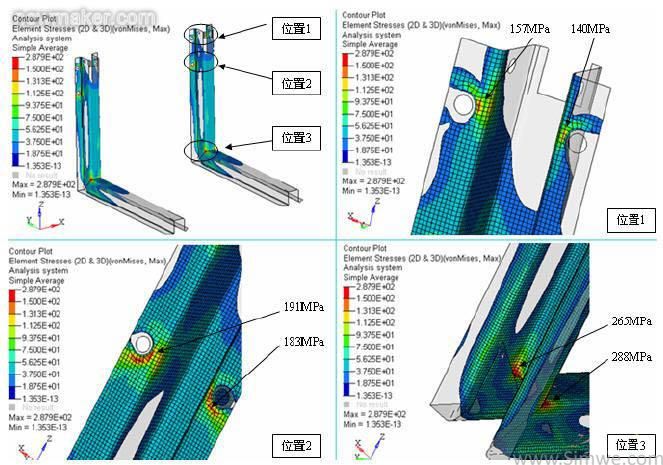

图7 油箱支架应力分布

图8 油箱支架加强前后模型对比图

2.2 疲劳寿命分析

在静强度分析结果的基础上,根据S-N曲线和载荷谱对油箱支架进行疲劳寿命分析。疲劳寿命分析需要材料的S-N曲线参数和疲劳载荷谱。

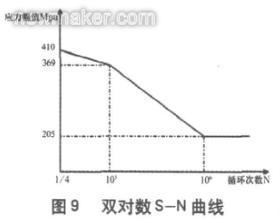

S-N曲线实验测定十分耗资费力,因此本文根据经验关系式进行疲劳极限的估算从而确定S-N曲线,经验关系式估算S-N曲线相对保守,对分析具有一定的指导性。对于标准材料试验的S-N曲线来说,根据材料103与106次循环的疲劳强度就可确定曲线,103次循环的疲劳强度根据经验大约等于90%的拉伸强度极限Sb,106次循环的疲劳强度(疲劳极限)等于50%的Sb。根据经验公式油箱支架材料20#钢的双对数S-N曲线如图9所示。

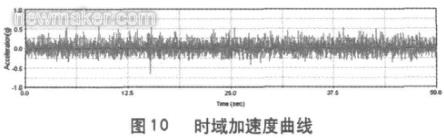

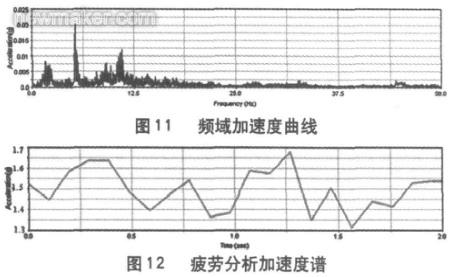

疲劳载荷可以分为确定性的载荷和随机载荷。确定性载荷是载荷变化有一个确定的规律,能够用明确的数学表达式来描述,根据这个表达式可以确定未来任何一个瞬时的载荷准确值,实验室疲劳试验载荷一般属于确定性载荷。随机载荷就是不能用数学关系式来描述的载荷,即载荷的幅值、频率都随时间无规律变化的载荷。本文采用随机载荷进行疲劳分析,在高速公路上车速为68Km/h左右(常用车速)时采集油箱支架处的加速度变化信号,得到一定时域的加速度数据(图10),其中加速度单位是g(1倍重力加速度),从图10可以看出加速度信号变化比较均匀,因此可以进行周期缩短的处理,以节省计算资源。一般对信号进行处理的原则是要满足关心频率和采样周期的要求,处理的方法是首先对时域信号进行频域转换,然后对频域信号进行考察,选择幅值较大的频率作为关注频率来压缩时域加速度曲线,最后以最小频率作为采样周期的选取标准。对图10进行傅立叶变化得到频域的加速度曲线(图11),观察不同频率下的加速度幅值,频率值为1.63Hz、2.14Hz、5.31Hz和11.05Hz时幅值较大,根据这几个频率值压缩加速度时间历程,但是在压缩过程中必须满足采样定理的要求,即采样周期必须大于最大周期(对应最小频率1.63Hz)的2倍,即采样时间T必须大于1.23秒,最后取前2秒时间内的加速度信号进行后续疲劳载荷谱周期信号的输入,由于研究车辆的运行环境一般为二级或二级以上等级的公路路面,而采集的加速度信号是在高速公路上面采集到的,因此根据经验对前述加速度信号进行1.5倍的加权,加权计算后得到疲劳分析加速度谱,如图12所示。

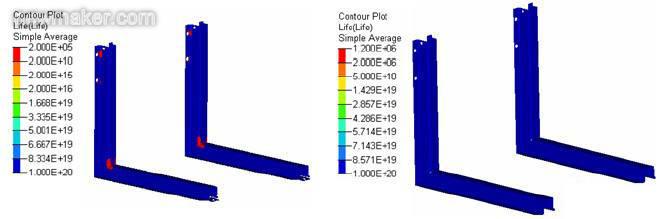

在HyperMesh/Radioss环境中,定义材料的S-N曲线、表面处理和循环加载工况,循环载荷谱以静强度计算结果为基础,根据图12输入加速度谱,即对静态应力分布采用加速度值进行加权得到循环载荷谱,随后即可进行油箱支架疲劳寿命的评估计算,其疲劳寿命计算结果如图13所示。从疲劳寿命分析结果可以看出,改进前油箱支架的疲劳估算寿命为30万次,根据车速和载荷谱时间折算里程为11333Km,疲劳危险部位分布于两块“几”型钢焊接处,与静强度计算结果相吻合,其他部位疲劳寿命足够;改进后油箱支架的疲劳估算寿命为120万次,折合里程为45333Km。寿命折合行驶里程的计算公式如下式:

其中:L——折合行驶里程,Km;

t——采样周期,s(秒);

V——采样时的车速,Km/h;

S——计算得到的疲劳循环次数,每次循环对应2s的采样周期。

图13 油箱支架加强前后疲劳寿命估算结果

3 结论

建立油箱支架总成有限元模型,基于该模型进行静强度仿真计算,有限元仿真结果和该件装配在整车上的实际使用结果规律一致,且具有很好的精度。根据静强度分析结果,油箱支架在两块“几”型钢连接处采用焊接,没有加强筋,因此客观上形成多个应力集中区域,应力集中和焊接缺陷将显著地降低构件的疲劳极限,诱发构件早期疲劳失效。因此对该件采用筋板进行焊接部位的加强,对改进设计进行静强度分析,满足强度要求,同时对改进前后的油箱支架进行了基于S-N曲线和随机载荷谱的疲劳寿命预估,改进后寿命明显提高,满足设计及使用要求。