4验证减小熔核偏移方法

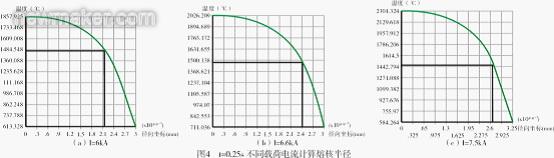

比较I=6.6kA,t=0.25s、I=10kA,t=0.2s的熔核偏移量,以贴合面与熔核中心线的距离为依据。如图5所示。

从图5中可以明显的看出,(b)组熔核中心线距离工件贴合面要近于(a)组,即(b)组的熔核偏移量明显的小于(a)组。

5结束语

5.1 通电时间不变时,熔核直径随着载荷电流的增加而增大,只要电极温度达不到熔点即可。

5.2 针对熔核偏移问题,本文获得以下结论:采用硬规范,即采用大载荷电流,短的通电时间,可以减小熔核偏移。这个结论与书中记载相同,说明本文模拟的合理性。

5.3 本文所述的接头的点焊工艺参数:可以考虑t=0.25s、I=6.6kA,与t=0.25s、I=7.5kA这两组,但考虑到熔核偏移的问题,建议采用I=10kA、t=0.2s这组,因为这组参数计算得到的熔核直径与薄板电极温度都满足要求,且熔核偏移量很小。

参考文献

[1] Zhou M, Zhang H, HuSJ. Relationships between quality and attributes of spot welds[ J] . Welding Journa1,2003, 82(4): 72s~77s.

[2] 罗怡. 非等厚异种钢熔核形成过程多远线性回归模型. 焊接学报,Vol 31(11).

[3] 李茹娟. 低碳钢电阻点焊过程有限元分析. 合肥工业大学硕士学位论文[D].

[4] 王敏. Dp590双相钢熔核形成过程数值模拟. 上海交通大学学报, 2009.Vol 43(1).

[5] 王慧越. 双相钢电阻点焊接头断裂形式. 焊接实验研究, 2007.(7)