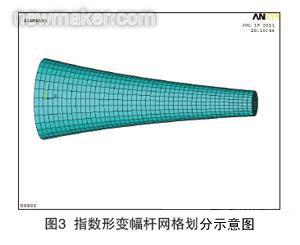

首先对变幅杆建模并进行网格划分,见图3。在模态分析[9] 之前,设置模态提取方法为Block Lanczos,待提取的模态个数为7,频率范围控制在10~30kHz 之间。模态分析所得到的指数形变幅杆1~7 阶固有频率分别为14.265kHz、14.467kHz、14.471kHz、19.685kHz、24.342kHz、24.501kHz、24.510kHz。从固有频率中取与工作频率20kHz 最接近的频率,发现此变幅杆在19.685kHz 时发生纵振,此时其各点的位移矢量均沿轴向方向,由此可得指数形变幅杆的实际纵振频率为19.685kHz。在谐响应分析中,研究固有振动频率20kHz 附近的响应特性。加载时,在变幅杆大端yz 面内所有的节点上施加x 方向为 0.005mm 的位移,设定强制频率范围为14~28kHz。

指数形变幅杆在固有频率为19.685kHz 时,变幅杆大端输入振幅为5×10-6m,小端输出振幅为0.162×10-4m,振幅放大3.24 倍。位移节点位于大端56.1mm 处,最大工作应力位于大端87mm 处。

(2)圆锥形变幅杆动力学分析。

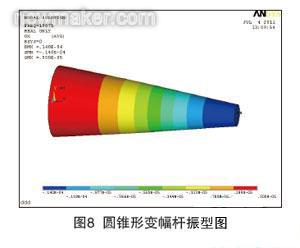

首先进行模态分析,分析过程与上述分析指数形变幅杆方法相同。设置模态提取方法为Block Lanczos,则圆锥形变幅杆1~7 阶固有频率为14.705kHz、15.593kHz、15.6kHz、19.875kHz、24.670kHz、25.683kHz、25.702kHz。从固有频率中取与工作频率20kHz 最接近的频率,此时发现圆锥形变幅杆在19.875kHz 时发生纵振,此时其各点的位移矢量均沿轴向方向,由此可得圆锥形变幅杆的实际纵振频率为19.875kHz。

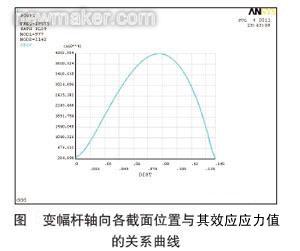

其次进行谐响应分析,分析过程与上述相同。固有频率为19.875kHz时圆锥形变幅杆轴向各截面位置与其对应应力值的关系曲线如图4所示。从图中可以看到此时圆锥形变幅杆最大工作应力位于离大端88.4mm处。固有频率为19.875kHz 时圆锥形变幅杆的振型如图5所示,根据计算得出圆锥形变幅杆放大倍数为2.8,位移节点位于离大端58.2mm 处。

2 指数形与圆锥形变幅杆对比

利用ANSYS 软件对两类变幅杆进行谐响应分析,所得结果见表1。

振动系统分析

首先,变幅杆要与传振杆相连接就需要在变幅杆大端设计螺栓头,因图3 指数形变幅杆网格划分示意图此在模型上安装螺栓头后对其进行模态分析,结果显示加螺栓头后的谐振频率与没加前相差无几,所以在一般情况下,设计变幅杆时可忽略其对变幅杆谐振频率的影响[10]。

其次,变幅杆前端还要安装工具头。对安装了工具头的变幅杆进行模态分析后得到变幅杆谐振频率为1.793kHz,和未加工具头时相比降低了1.759kHz。此时可以通过削短变幅杆的方法来提高其固有频率,使变幅杆带工具头后的振动频率提高到所要求的设计值,并借助有限元方法对变幅杆进行修正[11] 设计。最大响应应力为51.3MPa,远小于480MPa, 完全能够满足材料要求。

谐响应分析结果显示指数形变幅杆加工具头后在共振频率下的放大系数为3.94,圆锥形变幅杆加工具头在共振频率下的放大系数为3.01。这表明带工具后变幅杆放大系数比无工具时略有变大。

两种变幅杆的放大系数的比较试验

为了验证设计的变幅杆的放大系数,主要的试验装置有超声波发生器、圆锥形、指数形变幅杆、超声斩波器、电解电源、PC 机等。

试验步骤:首先,对圆锥形变幅杆的加工振幅进行试验,使系统处于共振状态,得到的振幅大约为0.0065mm ;同理,使用相同的方法,对指数形变幅杆的加工振幅进行实际测量,得到的振幅大约为0.0077mm。对试验结果进行分析,圆锥形与指数形的加工振幅之比为1∶1.18,由于加工功率是保持不变的,通过有限元动态仿真得到的比值为1∶1.16,验证了这两种类型的变幅杆之间的关系。

试验及分析

在实际加工中,指数形变幅杆放大系数稍大于圆锥形变幅杆。相同条件下,指数形变幅杆虽然加工效率一般,但加工谐振频带较宽,可以保证较长时间在接近恒定频率下工作,加工过程较为稳定。

主要试验设备及仪器有:精密超声加工机、 MC-6 型脉冲电源、电源斩波器、调制电路、限流电阻,体视显微镜、LDS21010 数字存储示波器双通道数字存储示波器、PC 机等。数字示波器采集的限流电阻两端的电压信号可表征超声电解复合加工的电流信号。

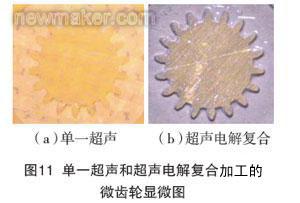

加工参数及材料有:微小内齿轮工具阴极(z=18, m=0.20mm),电解电压幅值3V,电解液为质量分数5% 的 NaNO3 水溶液,静压力2.0N,超声功率50W,B4C-W10 混粉, 加工时间2min,材料硬质合金(YBD151)。进行单一超声加工、超声直流电解复合加工对比试验。加工的微齿轮显微放大图如图(a)、(b)所示,可以看出超声电解复合加工得到的微齿轮加工效率(深度)高于单一超声加工。

结论

(1)用ANSYS 方法分析得到的超声振动系统参数与试验测量结果基本一致。

(2)优化设计的变幅杆与工具电极满足电解复合加工系统要求;采用指数形变幅杆,加工过程更稳定。

(3)超声电解复合加工可得到更好的表面质量及加工精度,且加工效率更高。