与其它行业一样,航空产品的制造商也希望降低产品的成本,以应对来自市场和经济方面的压力。但由于受到航空产品复 杂性和安规问题的影响,所以不可能对这些产品使用廉价的材料。所以,产品成本降低(或者时间成本降低)必须在其它方面实现。由于航空产品也在追求少花钱多 办事,所以例如“精益生产工程”等内容也被加入到生产效率的范畴中。

基于软件的仿真分析被证明是制造商的救命稻草,可以让制造商在短时间内提供高品质和低成本的产品。从机械结构到PCB 板的几乎产品设计每一个方面都具有各自的仿真工具,以帮助工程师完成基本的产品布局。勿容置疑,仿真分析已经成为当今提高产品设计效率的一个重要手段。

流体动力学是研究系统内气体,流体或热流动的学科,这个领域已经拥有成熟的仿真技术。计算流体动力学是一种新技术,它已经成为航空产品结构,阀门元件和座舱通风管道设计研发的基石。在CFD 的技术领域出现了很多衍生产品,包括为MCAD 用户度身定制的易用工具,使他们能够在产品设计过程中进行产品流动分析。Mentor Graphics 的MAD 是流动分析解决方案的领先供应商。

建模,仿真和MCAD

建模和仿真过程被广泛地用于航空产品业的结构设计中。这些工具是设计大尺寸系统和结构必不可少的工具,并且有助于工程师在提升产品品质的同时,缩 短产品研发时间。这些MCAD 工具也有助于在不牺牲产品强度和可靠性的情况下,减少产品过度冗余设计出现的可能,减少重量和成本。工程师可以快速地验证许多产品设计概念,为最终设计出 可靠的产品提供可能。

在飞机设计过程中非常重要的一个步骤就是进行流体流动分析,在这个阶段会研究包括机身,机翼,发动机舱和推力室等在亚音速和超音速流动条件下空气 动力学结构的情况。这是CFD一个非常典型的应用,但应用场合还有很多方面。如今的工程师也会进行一些板级和子系统的流动分析,这些子系统可能是引擎入口 和出口系统,阀门和通风管道等。几乎所有飞机上与流体接触或存在热量传递的零部件都可以进行流动分析。

采用 MCAD 软件进行流动分析,可以帮助工程师节省研发成本,时间和减轻航空产品的重量。此外,也可以减少产品过度冗余设计出现的可能和规避设计缺陷。

做一些财务计算

航空产品设计建模和仿真的技术原理通俗易懂。但这仅仅是一部分。成本问题。无论经济如何发生波动,获得工程研发软硬件工具是获益的基本条件:它们 有助于节省产品研发时间和成本。这不是航空业独有的问题,但由于这个行业生产的是世界上最复杂的产品,所以这个问题显得比较紧迫。因此,许多航空业公司必 须处理好很长的产品研发周期和高工程研发费用的问题。

航空系统和零部件生产商一直在寻求一些新的和改进设计的工具,因为他们具有减少样机研发成本的目标。MCAD 和CFD 工具都可以大幅度减少对物理样机的需求。

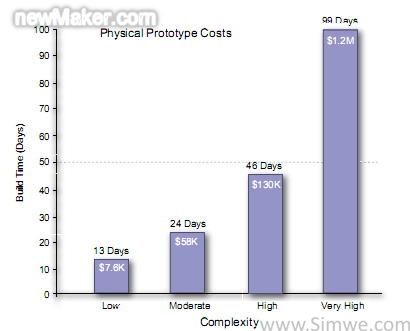

仿真和建模的目的是尽可能早的在产品设计阶段确定重要的产品设计方案。如果产品的复杂性比较高,通过这种方式获得的好处也会更多。绝大多数与航空 业相关的产品都具有高或者很高的复杂性。尾翼系统包含了超过100,000 个零部件。根据最终产品的复杂性,整个产品研发过程横跨数周或数年。随着每一天时间的流逝,研发的成本也逐渐增加。图1 显示了在不同产品复杂性情况下,时间和样机成本的关系。非常明显,这仅仅是制作样机的时间,而非整个项目研发的时间。

图 1 制作物理样机的成本来源:Aberdeen Group study

从图 1 中我们得出结论,物理样机耗费了大量的费用。勿容置疑,许多行业领先的公司都尽可能的采用虚拟样机替代物理样机。这也得到许多实用主义市场研究者的验证。

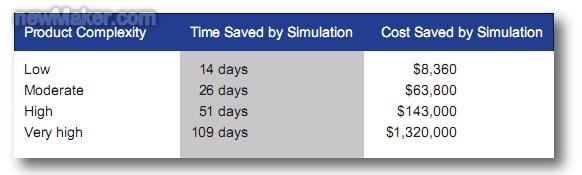

有一份 2007 年的报告对190 家企业的重要绩效进行了比较和评估,绩效主要是基于成本,收入目标和规定时间内完成的产品等。通过这些标准研究机构将这些企业划分为3 个类别,并且根据使用的仿真和建模情况进行排序。所得到的结果引人深思:行业领先企业对虚拟样机的依赖性最高,而行业最差企业使用超过40%的物理模型。

表格 1 归纳了行业领先和行业最差公司的获益差距。后者平均每个项目使用1.1 个物理模型,表格1 反映了其相关的时间和成本。

表格 1:仿真分析帮助节省成本。这个图表反应了频繁使用仿真分析软件的企业和主要基于物理样机测试企业在仿真分析方面的获益。来源:Aberdeen Group Study

流体分析:主题和变化

在以往,CFD 是提供给受过专业培训的流体分析专家所使用的,并且很少有基于CAD 设计的CFD 分析工具。基于CFD 的技术是相当晦涩难以理解,并且传统的CFD 工具要求分析专家在求解收敛之前进行网格划分和求解设置。

现在,诸如Mentor Graphics 等公司已经将CFD 分析改进为更强大的工具,可以使其在产品设计过程中使用。因此,无论是大企业还是小公司都可以从CFD 分析中获益。结构设计工程师可以使用它们现有的工程技术进行热流分析。有一些CFD 软件可以采用MCAD 的数据,其原理是在两种软件之间建立一种格式转换工具,并进行模型简化。

同步 CFD 是一种新的CFD 技术,但其基本原理与CFD 相一致。同步CFD 通过让设计师直接在MCAD环境中进行产品分析和优化,从而简化了CFD 分析的过程,与传统的CFD 相比可以节省75%的分析时间。同步CFD 被嵌入至一些ProENGINEER/Wildfire 和CATIA 等主流的CAD 软件中。在MCAD 软件中具有同步CFD 的分析和显示菜单,就如同MCAD 软件具有CFD 分析的功能。事实上,CFD 流动分析变成了MCAD 软件的一个插件。

流体流动分析突破性解决方案的好处已经远远超出了纯粹技术特点的意义。由于同步CFD 软件不像传统CFD 软件晦涩难懂和不易使用,所以同步CFD 软件可以使工程师进行许多建模和分析工作。因为详细地分析设计逐渐趋于快速评估设计和产品高品质,以便最终的产品可以快速地投入市场。这些都属于商业利 益,现在绝大多数的企业都非常在乎它。

设计工具之间的具有逐渐趋于一体应用的趋势。如今,一些设计阀门和机壳的工程师可以快速的评估设计产品内部的热流特性。这也成为快速设计可靠航空产品的一种方法。

同步 CFD:使工程师也能轻松使用CFD 进行项目分析

同步 CFD 是为结构工程师度身定制的;使工程师能将CFD 分析作为MCAD 设计的一部分。Mentor Graphics 的FloEFD 是这种创新性技术的一个很好典范。其定位就是使大量的设计工程师,而非CFD 专家能使用。

FloEFD 以易操作性著称,其用户界面被整合到MCAD 应用环境中。一个强大的分析智能向导可以指导用户进行项目分析的设置。由于同步CFD 的实体模型随时可以进行改变,并且不需要重新设置分析参数,边界条件和材料特性,所以会使多种方案评估变得异常简单。所有的这些FloEFD 优点都会加快项目分析,有助于在产品设计早期的方案评估。

实时的自动收敛监控功能可以帮助结构工程师很好地了解流体流动状况,并且不存在数值计算发散的问题。当分析模型中的流态由层流改变为湍流时,同步CFD 会自动识别和处理。

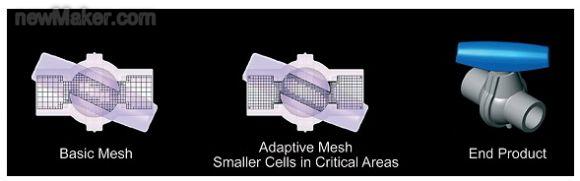

同步 CFD 软件可以新建或使用现有的3D CAD 模型。并且具有自动填充实体内部小空穴的功能。流动分析是基于网格所进行的。网格划分需要丰富的经验和技巧,这也是CFD 专家和普通工程师之间的一个重要区别。同步CFD 具有自动进行网格划分的功能。事实上,FloEFD 会通过创建自适应网格来减少网格数目,从而确保在模型复杂区域有足够的网格数目,如图2 所示。

图 2 使用矩形自适应网格,同步CFD 软件FloEFD 可以自动调整网格疏密程度

为什么同步CFD 缩短产品研发时间和为企业带来利益

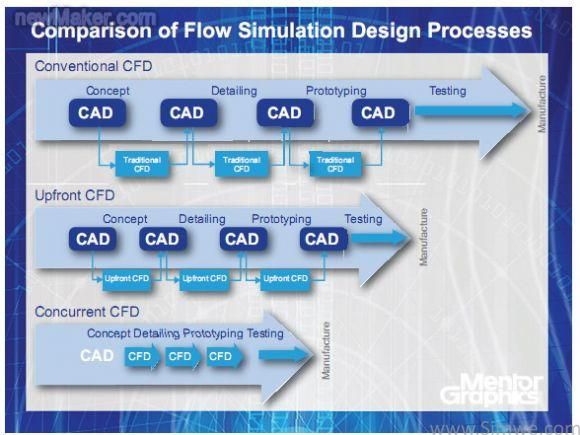

图 3 显示了传统的CFD 软件的使用流程,首先是建立几何模型,之后从用户的MCAD 系统中输出。然后几何模型被输入至用户的CFD 工具中进行简化,网格划分,求解和后处理,最后将结果反馈给产品设计团队。这些工作通常由专家分析团队或者外包顾问来完成,所以产品设计团队必须精确的告 知他们所想要的结果和需求。然而,由于时间问题,等CFD 分析的结果反馈给设计团队时往往已经被延误。任何几何模型被改变之后,都需要重新进行分析。传统CFD 的缺点就是人力,时间和花费比较大。

图 3 显示在产品设计过程中传统和前端CFD 软件需要从MCAD 软件和第三方软件直接进行模型转换。

与此不同,同步CFD 软件被直接嵌入至MCAD 软件中。