在叶轮铸件的铸造工艺设计中,我们应用ProCAST软件很好的预测了叶轮铸件浇注系统的不合理设计,并提出了工艺改进,使该铸件一次浇注成功。

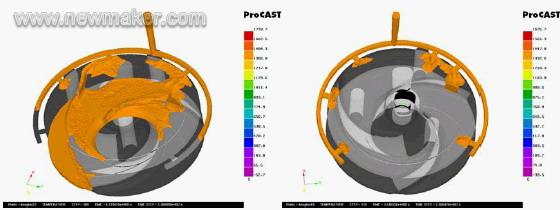

原设计工艺中叶轮各个内浇口流量分布极为不合理,经改进后铸件充型较为均匀,各内浇口流量分布较为均匀。

图4:浇注系统改进前后对比

3.2 铸件凝固模拟

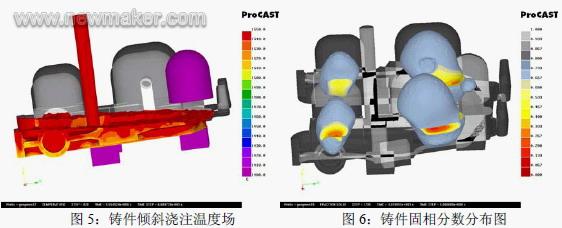

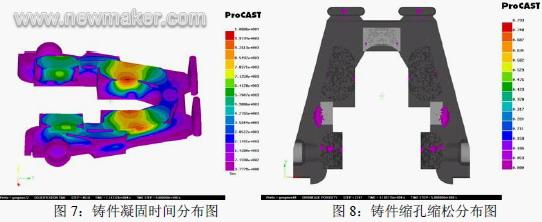

铸造过程中大部分缺陷主要是缩松和缩孔缺陷,而这些缺陷大都在铸件凝固过程中形成,因而,比较精确的再现铸件的凝固过程,对缩松和缩孔缺陷的预测 显得极为重要,ProCAST软件能够较为准确的预测铸件的缩松和缩孔缺陷,软件提供多种基于不稳定热传导计算的铸件缩松和缩孔缺陷预测方法,常用的有: 温度梯度法、固相率梯度法、凝固时间梯度法、Niyama判据法及其变种、ProCAST软件自带的预密度相关的判据等。工程师可以通过多种判据的综合应 用,达到预测缩松和缩孔缺陷的目的。

我们在优化某铸钢件时,综合应用了多种判据,经过数次模拟分析,最终成功地解决了生产中的铸件缩松和缩孔问题。

最初铸件的工艺经模拟分析,应用温度梯度法和固相率梯度法显示无缺陷,而应用ProCAST软件自带的判据显示两处有缩松和缩孔缺陷,这与实际铸件探伤结果一致,经过多次优化,最终解决了问题,所生产的铸件内部致密无缺陷。

3.3铸件应力场模拟

在铸造生产中进场由于铸件结构方面的原因及工艺处理不当而出现热裂,或者在某些部位存在较大的残余应力或残余变形,这是在铸钢件尤其是大型铸钢件 中普遍存在,这些缺陷严重影响了铸件的质量和使用寿命,而这两种缺陷都直接和凝固过程中的热应力的产生和发展有关,铁别是热裂缺陷,一般产生在准固相区, 而且随着铸件的后续冷却,裂纹不断扩大,经常造成铸件报废。

我们在生产的某材质为35CrMo的铸钢件时,经常在内浇口附近出现裂纹,并且经常扩展到铸件内部,严重影响了后续工作的正常开展,车间技术员曾 在内浇口附近增加一块凸台补贴,以减少裂纹向铸件的扩展,但并未彻底解决问题,后来,应用ProCAST软件对铸件应力场进行了模拟,依据模拟情况,提出 了改进措施,彻底消除了铸件中的裂纹缺陷。

图9:改进前后的内浇口应力分布对比

4 结论

(1)、ProCAST软件在流场预测方面,已能较好的反映铸造时金属的流动过程,能够准确预测铸造过程中的紊流和卷气。

(2)、应用ProCAST软件能够较为准确的预测铸造过程中所形成缩孔、缩松、热裂等铸造缺陷。

5 参考文献

[1] ProCAST User Manual 2004.1 ESI-Group

[2] 柳百成编 《铸造工程模拟仿真与质量控制》 机械工业出版社 2001