2.4 硬化曲线

需要进行回弹计算的厚板料零件成形分析,材料参数最好输入真实硬化曲线。因为弯曲截面上应力分布与硬化曲线形状相一致,如图6 所示,为保证弯曲截面上的应力分布更加准确,推荐输入材料硬化曲线。

图6 弯曲截面上的应力分布

但是考虑到材料延伸率较低,获得有效硬化曲线数据的应变范围比较窄,硬化曲线采用真实应力应变曲线有一定困难,因此一般都采用幂指函数来替代。

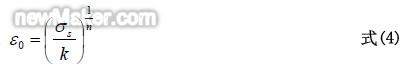

式(2)、式(3)和式(4)给出了几个根据σs、σb 和n 值进行材料硬化曲线估算的公式。首先,材料硬化曲线假定为幂指函数形式:

根据单向拉伸试验σb 的定义和分散性失稳理论可得到:

其中:e = 2.718。

通常情况下,材料的实际强度要大于标准给定值30~50MPa,而对于σs 大于345MPa 的普通高强度钢板,一般硬化指数n ≈ 70/σs[5]。

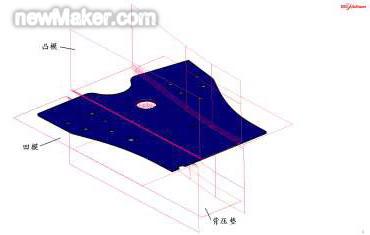

2.5 工况设定

按厚板料实际冲压成形过程建立工况,即成形计算模型应包括三个工况:1)凸模固定,背压垫加背压力;2)凸模向下运动,背压垫保持背压力;3)凸模行程到位以后背压垫固定,凸模施加校形力。模型各部件如图7 所示。三个工况中凹模始终固定不动。

为了实现凸模和背压垫加载时力和位移之间的转换,凸模和背压垫需要采用控制节点。

图7 厚板料零件成形分析计算模型

2.6 回弹计算

厚板料零件的回弹计算可以按实际情况将零件从模具中退出,但此时应注意接触分离力的容差设定,处理不好易产生分离拉应力的问题,并且计算时间也较 长。目前通常采用的办法是首先计算成形,导出结果数据后计算回弹。如果存在回弹计算求解不收敛的问题,则将回弹计算工况与成形分析工况合在一个模型内,在 回弹计算工况中采用载荷逐步释放的方法,这样可以提高求解的稳定性。

回弹计算时为了避免出现因约束点设计不合理而造成对零件的过分约束,从而导致回弹计算结果不准确,推荐采用弹性地基约束零件的刚性位移,如图8 所示,弹性地基刚度可设为1MPa。

图8 弹性地基约束

考虑到回弹计算的求解精度,最大迭代次数应设为100,相对力和位移残差应 ≤ 0.01。

3 厚板料零件成形分析时的失效判定

对于厚板料零件,其主要失效开裂形式为伸长类翻边开裂和小圆角外层开裂。对于后者,结构设计人员在零件设计时就给予足够重视,一般不会出现问题,而伸长类翻边开裂即成为厚板料零件成形开裂的主要形式。

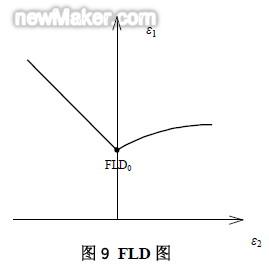

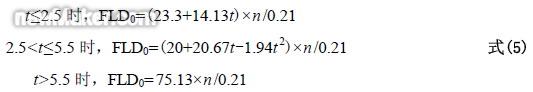

对于薄板料零件,其失效开裂主要依据FLD 图来判断。对于软钢板和普通高强度钢板,FLD 图的形状基本上一致,只是平面应变状态下的极限点( FLD0 )位置不同,如图9 所示。

FLD0 一般与材料的 n 值和料厚有关,而料厚的影响是由应变速率敏感系数m 值决定的[6]。当m=0 时,料厚对FLD0 无影响;当m > 0 时,料厚越大FLD0 也越高,但随着料厚增大FLD0提高的速度变缓。

式(5)为汽车用软钢板FLD0 的计算公式[7]。将式(5)直接用于厚板料高强度钢板时发现FLD0 明显偏高,与实际情况不符。这主要是因为对于软钢板和普通高强度钢板,随着材料强度的提升其m 值有降低的趋势[8]。而对于厚板料高强度钢板 ,其m 值已接近0,因此料厚对FLD0 的影响可以忽略,此时FLD0 近似等于n 值(Hill 集中性失稳理论)。

其中:n > 0.21 时取n = 0.21。

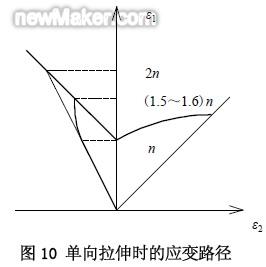

实际工作中发现对于伸长类翻边部位的极限应变与材料的最大延伸率相近。图10 所示的厚板料高强度钢板FLD 图中,单向拉伸试验时应变值超过n 后,其应变路径将向平面应变快速偏移, 拉断时刻的最大主应变在(1.5~1.6)n 之间。而对于伸长类翻边部位的极限应变在理论上应为2n,但实际上由于剪断面硬化、撕裂带及毛的影响,会有一定程度的降低,而伸长类翻边部位在平面内的应 变梯度又会使边缘处的极限应变值有一定的提高,综合影响的结果是伸长类翻边部位的极限应变与材料的最大延伸率相近。

综上所述,实际工作中以材料最大延伸率来评估厚板料零件伸长类翻边部位的极限变形是较为合理的。但要注意到冲压成形CAE 分析中的应变为真实应变,而材料最大延伸率为工程应变,二者对应关系如式(6)所示。

真实应变=ln(1+工程应变) 式(6)

通常情况下材料的最大延伸率一般比标准上给定的最小值大3~5%。

4 展望

从目前国内发展来看,厚板料零件冲压成形CAE 技术达到工程实用阶段还需要解决一系列的问题。从材料方面讲,首先是如何准确地描述材料的屈服、流变和卸载行为,如果对材料的屈服、流变和卸载行为描述不 正确,则很难得到正确的计算结果。其次,厚板料零件成形极限判定的问题还没有得到很好解决。最后,热轧板厚度尺寸及力学性能的波动对实际生产中零件回弹变 形影响非常大,如何保证板料尺寸公差和力学性能的稳定是钢铁生产企业需要面对的问题。

从计算方面讲,目前国内没有比较成熟的工艺分析、回弹计算的规范,这也不利于我国厚板料零件冲压成形CAE 技术的发展。

参考文献:

[1] MSC.Software Corporation. MSC.Marc 2010 Volume B: Element Library. MSC.Marc 2010 user’s manual.

[2] MSC.Software Corporation. MSC.Marc and MSC.Marc Mentat 2005 r3 Release Guide. MSC.Marc 2005 user’s manual.

[3] 陈火红, 于军泉, 席源山 编著. MSC.Marc/Mentat 2003 基础与应用实例 [M]. 北京: 科学出版社, 2004.

[4] 陈火红 编著. Marc 有限元实例分析教程 [M]. 北京: 机械工业出版社, 2002.

[5] ASM Handbook. ASM Metals Handbook Vol 14 Forming and Forging. ASM Handbook Committee.

[6] AMERICAN IRON AND STEEL INSTITUTE Automotive Applications Committee. Automotive Sheet Metal Stamping And Formability. http://www.a-sp.org/database

[7] 李泷臬 主编. 金属板料成形有限元模拟基础—PAMSTAMP2G [M]. 北京: 北京航空航天大学出版社, 2008.

[8] 马鸣图 主编. 先进汽车用钢 [M]. 北京: 化学工业出版社, 2008.