第一,设计人员无法将仿真数据传递给专家,供后者开展进一步的工作。虽然可以查看和检查结果集,但是如果专家需要返工或改进初始仿真,就需要重 做,重新创建模型(通常情况下,是对核心三维CAD几何体进行去特征化或抽象化处理,或在某些情况下,重新创建模型),从而导致延误。

第二,对于视专家为设计或工程部门的指导者的企业而言,这无疑架起了一道障碍。设计人员或工程师无法轻易地将专家所使用的最佳实践及过程/工作流的相关知识进行规范化并加以再利用。此外,还有数据格式不匹配及长期存在的语言/术语的脱节等问题。

三、NX NASTRAN作为推进器

为了解决这些问题,Siemens PLM Software公司在CAE套件里面提供了三个等级的产品,所有产品均通过包括NX Nastran的公共技术和应用软件进行驱动。基础级NX产品用向导来解决被集成到核心NX里面的基于零件的结构和模态仿真。中级NX设计仿真是零件设计 的一个自然扩展,提供同样被直接集成到NX里的结构、模态和热仿真。高端产品独立于CAD,除了提供结构、模态、屈曲、动力学和热传递之外,还提供非线性 仿真分析功能。所有这三个产品均使用相同的基础平台:NX Nastran提供解算器技术,Parasolid提供几何体处理内核,而同步建模技术则提供强大的几何体修改能力。

对于希望采用整体仿真方法的用户而言,这不仅意味着需要一个用于共享几何体的公共平台,而且还意味着仿真设置和结果同样可以进行传递,并且能够在整个过程内进行数据传递。

对于设计人员和工程师而言,可以在设计过程中进行初步仿真工作,然后将其传递给专家和分析师,供后者开展进一步的工作。通过使用“产品模板工作 室”,专家还能创建涵盖既定最佳实践和工作流的“子应用软件”,设计人员和工程师再利用这些子应用软件来执行公共仿真任务和首次验证,而无需专家的参与, 后者可以集中精力处理更艰巨的工作。

在传递几何体方面,还会带来一些附加收益。通过用一个公共几何体平台,可以操纵、再加工并且与过程中的所有参与者共 享产品形状。这不仅可以提高仿真的使用效率,更重要的是,通 过使用适合于任务和知识的最佳实践和工具,最终开发出来的产 品质量更好,更能满足性能要求。

四、NX流体分析和NX热分析功能

很多人都知道Siemens PLM Software公司提供具有自身特色的NASTRAN解算器,但可能并不知道公司还与MAYA科技携手,为结构分析增添了热分析和流体分析功能。

仿真技术发展的下一阶段,即在一个仿真中结合多学科。尽管离散的结构和热/流体仿真先进技术已经问世一段时间,多学科 方法可以将这些技术合并起来,实现更强大的功能。

1.仿真合作伙伴

考虑到多学科方法的发展方向,Siemens PLM Software公司已经与Maya Heat Transfer Technologies(mayahtt.com)建立合作伙伴关系,共同为NX产品开发系统开发一组深入集成的“流体和热分析”附加模块,通常被称为 “计算流体动力学(CFD)”。这些附加模块同NX CAE解决方案一样,分为基本和高级应用。它们可用于为初次接触CFD的设计人员创建基于向导的特定附加 模块,通过封装最佳实践的指向型使用情景来弥补详细控制。

2.流体与热

在基础级,NX流体和NX热分析提供了一组丰富的控件和使用场景。拥有丰富的系统经验且对产品操作和性能要求有深入了解的用户,可以利用这些工具 进行详细的仿真。在此基础上,附加模块还提供以前只有“行家里手”才能使用的更高级的功能。有趣的是,各个模块和相关数据集都基于同一个核心技术,进而可 以在复杂和简单结构之间传递数据,这就意味着企业可以根据设计和仿真团队的经验、知识和功能要求,为团队派发最合适的工具。各模块不仅允许用户单独进行各 种方式的流体和热仿真,而且还能与两个学科结合,从而更全面地理解产品性能。

当这一功能与NX内部强大的几何体工具(如允许快速创建、提取并重新确定“设计”几何体目的的同步建模技术)结合在一起时,会形成一个环境,用户可以在其中通过仿真实现真正的设计优化,而不仅仅是设计验证。

除了这些工具外,还有一些专用附加模块,这些附加模块使用行业特定的术语、工作流和最佳实践,提供一组用于解决特定问题的工具。尽管“电子系统冷却”模块旨在适用于大量客户,但仍有一个模块能够协助对“空间系统”(卫星以及其他“大气层外”的运载工具)进行仿真。

3.工作流——用多物理场来解决复杂性

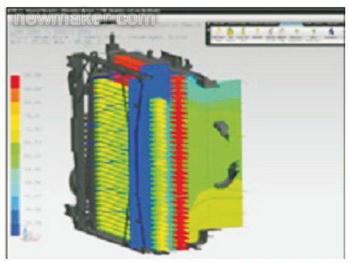

(1)散热问题。如图6所示,将NX流体分析和NX热分析组合分析后发现,散热器的散热效果没有达到设计目标,只实现了36kW,而没有达到发动机要求的41kW。

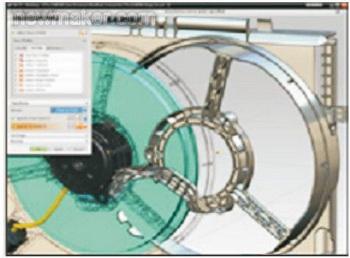

(2)设计变更建模。利用同步建模技术,利用现有单风扇设计(包括叶片和安装子装配)快速修改,可创建一个双风扇变体,如图7所示。

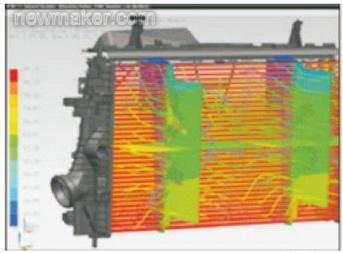

(3)用流体仿真进行验证。进行进一步仿真,确保新的设计变体能够满足散热超过41kW的性能要求,如图8所示。

(4)结构仿真。进行结构与模态仿真,确保安装方案能够支持采用所需性能参数的新设计变体。