挑战

在热连接过程中(如:焊接),通过热量输入使金属熔化并形成一个安全的连接接头;在这一过程中热影响区的材料会发生微观组织结构的变化,这些转变也可能成为导致结构失效的诱因。

解决方案

通过基于Simufact.Welding计算得到的焊接残余应力等结果进行后续的疲劳耐久分析,开裂问题可以被成功的解决。

使用产品:Simufact Welding

客户:长安汽车有限公司

现代底盘的概念和设计需要多种材料混合使用,一方面为了保证乘员安全(高强度和刚度),另一方面实现减重以及减少燃料消耗。为了连接不同种材料的组件,多种不同的焊接技术被应用。在焊接过程中,热量的引入是熔化金属并创造一个安全接头所必须的,但它也同时改变了热影响区(HAZ)材料的微观组织结构,这一变化可能进一步导致结构的失效,如在工作负载条件下焊缝附近发生开裂。

在焊接摆臂和扭力梁的子总成时,可以看到在热影响区(HAZ)附近频繁发生开裂问题。调查焊接条件及其对疲劳寿命的影响必须在上述子总成结构设计中实施,从而实现失效的预防。

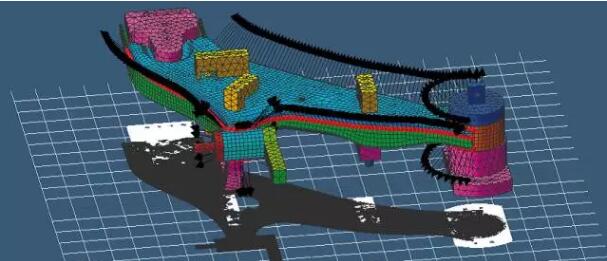

案例1:摆臂焊缝开裂,在关键连接点焊接残余变形太大

案例2:扭力梁的焊缝开裂

Simufact解决方案

为了解决这个技术问题并找到一个可行的工艺设计方案,MSC中国团队开始帮助客户针对上述结构开展焊接过程仿真分析和执行后续的疲劳寿命计算。这里的关键点是提供残余应力和全部的“焊接历史”(即变形、残余应变,峰值温度)作为疲劳寿命模拟的初始条件。为此Simufact Welding作为最先进的仿真工具被用来预测相关结果值和优化不同焊接条件下的工艺参数。

为了解决这个技术问题并找到一个可行的工艺设计方案,MSC中国团队开始帮助客户针对上述结构开展焊接过程仿真分析和执行后续的疲劳寿命计算。这里的关键点是提供残余应力和全部的“焊接历史”(即变形、残余应变,峰值温度)作为疲劳寿命模拟的初始条件。为此Simufact Welding作为最先进的仿真工具被用来预测相关结果值和优化不同焊接条件下的工艺参数。

焊接残余应力显著影响焊缝的疲劳耐久性能。在传统的结构和疲劳寿命有限元分析中焊接残余应力没有被考虑进来,因此工程师们不能重现开裂问题。采用Simufact Welding,工程师们能够复现摆臂的焊接过程,并获得焊接残余应力。通过结合疲劳分析和基于Simufact Welding得到的结果——焊接残余应力,开裂问题可以成功重现。为减少焊接残余应力和关键接头的焊接变形,工程师将焊接顺序进行了调整,并将改进后的焊接工艺在Simufact Welding中进行了分析。最终解决了开裂的问题,并将焊接变形减少至可接受的公差范围。

上述工作流程被应用到摆臂和扭力梁两种结构上,可以明显的和可持续的帮助用户减少焊接残余应力、变形,最终成功的预防结构开裂问题。

结果

长安汽车通过使用Simufact Welding能够对焊接残余应力和变形进行精准的预测,并基于得到的焊接残余应力等结果进行后续的焊缝疲劳性能分析,从而帮助企业降低开发阶段的测试工作约20%的时间和10% 的成本投入。

长安汽车通过使用Simufact Welding能够对焊接残余应力和变形进行精准的预测,并基于得到的焊接残余应力等结果进行后续的焊缝疲劳性能分析,从而帮助企业降低开发阶段的测试工作约20%的时间和10% 的成本投入。

关于长安汽车

长安汽车属于中国四大汽车OEM集团,同时也是销售中国品牌汽车最多的制造商。同时拥有150多年行业历史和超过30年在设计和制造乘用车领域的经验,是在不断增长的中国汽车市场的领导者。

长安汽车的总部设在重庆,公司拥有9万名员工,拥有12个生产基地,并在全球拥有32个整车和发动机工厂。长安汽车的企业资产为1281亿元,每年生产和销售290万辆新车。长安汽车属于中国四大汽车OEM集团,同时也是销售中国品牌汽车最多的制造商。同时拥有150多年行业历史和超过30年在设计和制造乘用车领域的经验,是在不断增长的中国汽车市场的领导者。