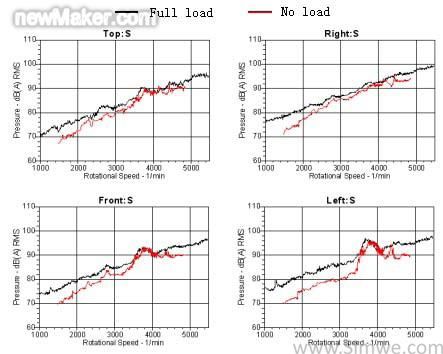

图4 是图3 所示发动机顶面(Top)、皮带轮侧(Front)、进气侧(Rignt)和排气侧(Left)的加速噪声情况,其中黑色曲线为满负荷加速,红色曲线为空载加速情况。

图 4 发动机四侧一米加速噪声

从图4 中可以看出,发动机排气侧在加速过程中在3700rpm 左右的噪声峰值最为明显,而进气侧基本没有,进而怀疑右侧有问题,于是又进行了去掉隔热罩的试验测试,发现三元催化器隔热罩的影响非常明显,见图5。

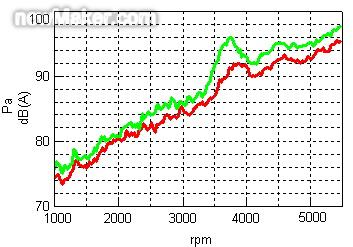

图5 有无三元催化器隔热罩左侧加速噪声

从中可以看出,必需对该发动机三元催化器隔热罩进行优化和改进。

从上述两种情况可以看出,发动机排气歧管和三元催化器隔热罩在某些情况下会成为发动机的主要噪声源,它们的形状设计、组成结构以及与发动机的连接方式必需慎重考虑,使之符合低噪声的要求。

2. 隔热罩噪声的成因及控制措施

隔热罩噪声的成因主要有三个:一是连接隔热罩的排气歧管或三元催化器的振动激励太大;二是隔热罩的一阶约束模态频率太低,在发动机标定转速内会发生共振,辐射较大噪声;三是隔热罩结构阻尼太小,受到振动激励时辐射噪声较大。

排气歧管或三元催化器的振动激励太大,可能是由于发动机燃烧性能不好,造成排气歧管或三元催化器振动过大,或是因为排气歧管或三元催化器的结构不合理,在发动机或气流激励下产生较大振动。对于这种情况,可以借助CAE 分析手段分析发动机和排气歧管或三元催化器的结构,从而进行结构优化,从根源上减小排气歧管或三元催化器振动。也可以如图6所示,采用弹性软垫连接,减小排气歧管或三元催化器的振动激励。

图6 弹性连接软垫连接

隔热罩一阶约束模态频率太低,在某转速发生共振时,会产生明显的辐射噪声峰值,这是这种情况的特征。隔热罩一阶约束模态频率与隔热罩的材料、结构以及固定方式有关,可以通过CAE 分析优化隔热罩的结构及固定方式,提高其一阶约束模态频率,避免在发动机标定转速范围内共振的产生,从而降低噪声。

当隔热罩的结构阻尼太小时,受到振动激励时会辐射较大噪声,其特点表现为发动机整个加速段噪声均较大。单层结构隔热罩的辐射噪声往往属于这种情况。对于这种情况,采用多层复合结构的隔热罩会取得明显的改进效果。

3. 隔热罩噪声问题的解决

图1 所示的排气歧管隔热罩和图3 所示的三元催化器隔热罩均为单层结构,从图2(a)和图5 中可以看出,在发动机加速的整个范围内隔热罩均对发动机噪声有较大影响,同时图2(a)中在4800rpm 和图5中在3700rpm 处均有明显的峰值,因此这两个隔热罩均属于一阶约束模态频率太低和结构阻尼太小的复合情况。找到原因后,就可以对症下药。

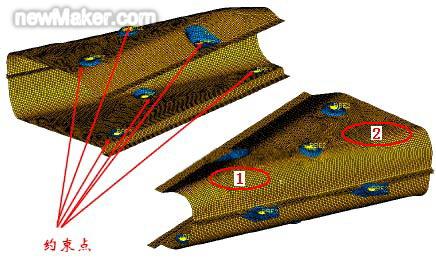

对于发动机A,经仔细观察,发现隔热罩和排气歧管的固定方式不合理,一是固定点太少,二是位置不合适。CAE 计算分析的结果也验证了这一点。

图7 隔热罩与排气歧管的固定点

图7 显示了隔热罩的固定位置,可以看出在在A 侧图示1 及2 位置处属于薄弱环节,敲击时会发出较大的噪声。

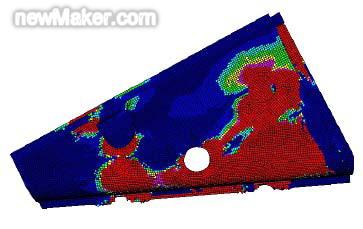

图8 隔热罩振动CAE 仿真分析

图8 是A 侧隔热罩的CAE 分析结果,结果显示,图示1、2 区域是主要的噪声辐射区,应改善固定方式或对隔热罩结构进行优化。B 侧隔热罩也存在类似的结果。

为此我们在排气歧管上增加了几个固定点(如图9 所示),结果取得了显著效果。搭载该发动机的车外通过噪声降了0.8dB(A),满足了国家法规的要求。

对于发动机B,我们将隔热罩由单层改为三明治式复合结构,并在与三元催化器连接处加装了弹性软垫,也圆满得解决了由隔热罩引起的噪声问题,获得了满意的结果。

当然,如果隔热罩的噪声问题比较严重,把“隔热罩噪声的成因及控制措施”中的措施都用上,将会获得更佳的效果,但从成本角度考虑,在较小成本增加的前提下,把噪声降低到合理程度就可以满足工程需要了。

图9 排气歧管上增加固定点

4. 结论

(1) 隔热罩对发动机甚至整车的NVH 水平影响非常大,设计时应考虑低噪声设计问题。

(2) 隔热罩噪声大主要是由排气歧管或三元催化器的振动激励太大、隔热罩的一阶约束模态频率太低和隔热罩结构阻尼太小三种原因引起。

(3) 隔热罩噪声大可以通过减小振源激励、提高一阶约束模态频率和采用大阻尼的复合结构等措施来解决。

参考文献

1 刘惟信.汽车设计. 清华大学出版社, 2001(1);

2 庞剑,谌刚,何华. 汽车噪声与振动-理论与应用. 北京理工大学出版社, 2006(1)

3 蔡兴旺, 胡勇. 汽车发动机结构与维修. 北京大学出版社, 2008.3