2 绞刀应力分析

2.1 绞刀参数

绞刀大环的内径为1360mm,外径大约为1744mm,轮毂上侧内外径分别为228.14mm和431.89mm;轮毂下侧内外径分别为 314.04mm和517.79mm。绞刀整体采用铸钢,材料属性为弹性模量EX=1.75GPa,泊松比PRxy=0.27,屈服极限为 σt=380MPa,取安全系数S=1.3,则许用应力为292.31MPa。

2.2 绞刀水下切削载荷的确定及边界条件

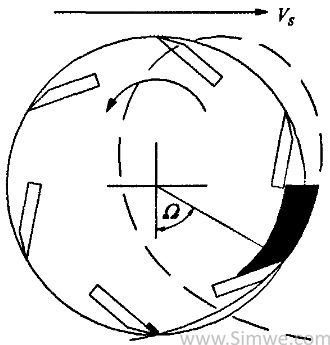

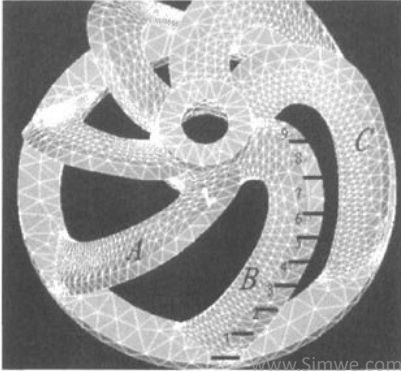

绞刀切削功率为150kw,转速为40r/min,横移速度0.4m/s,剪切角为40°。定义绞刀参与切削刀片位置与轴线所在平面的夹角为Ω(如图5),则当0°≤Ω≤90°时,该位置刀片参与切削,为方便加载,根据刀臂参与切削情况将绞刀沿轴向分为9段(如图6)。

图5 绞刀切削示意图

图6 绞刀分段示意图

根据二维切削理论,绞刀刀片上所受的力只和该位置半径Rn及切削层厚度的平方成正比,由此推出

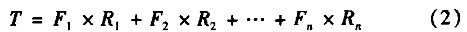

假设共有n段刀齿参与切削,各段上所受的力为Fi(i=1,2,…,n),则总扭矩T为:

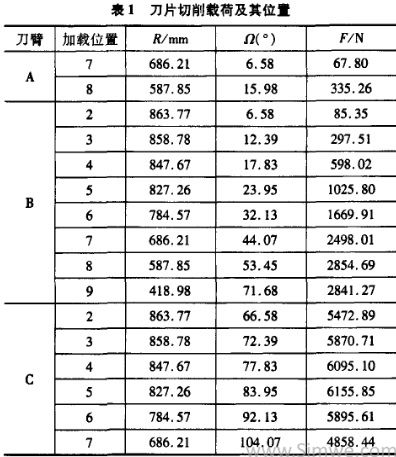

取刀臂B靠近大环处刀片Ω角度为零的时刻,此时,有三个刀片A、B、C同时参与切削,但其参与切削的部位各不相同。根据式(1)、(2)计算出各段受力,结果如下表所示,其中R为受力点平均半径。

在ANSYS中,将直角坐标系变换为柱状坐标系,沿刀片切向施加载荷,并约束轮毂的内表面,位移为零,进行求解。

2.3 结果分析

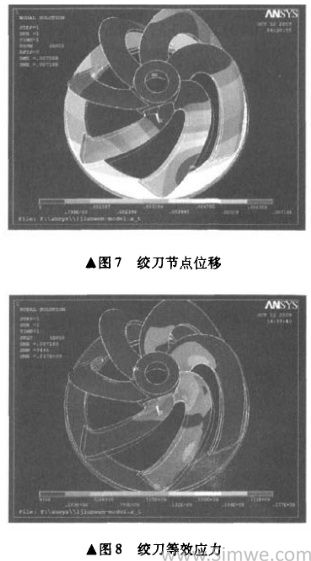

绞刀最大位移出现在C刀臂3、4段的位置,最大位移为7.188mm,如图7所示;最大等效应力出现在C刀臂靠近大环的一段刀片上,最大应力为 237Mpa,如图8所示;这一刻C刀臂切削的水下土壤层厚度最大,且其Ω角度也较大,因此无论是受力还是变形均要比其他两个刀臂大一些,比较符合实际情 况。分析得知,此时,该方案设计的绞刀是安全的,同时也要注意刀臂与轮毂连接处及内侧弯曲处也是易发生应力集中的地方,针对切削土质的不同,在进行绞刀刀 臂轮廓的设计时可适当考虑。

3 结论

挖泥船绞刀结构复杂,刀臂曲面形状随切削介质力学特性的变化而变化。根据其主要结构特点,在SolidWorks环境下,利用AutoCAD图形 文件及二维图片生成兰维实体模型,在实现2D到3D的转换过程中,较传统坐标导入方法灵活简便;并将该模型数据成功导入ANSYS中,根据实际切削工况对 绞刀受力进行有限元分析,实现了CAD和CAE软件的结合,提高了绞刀设计开发的效率。