2.2.3重构模型性能验证

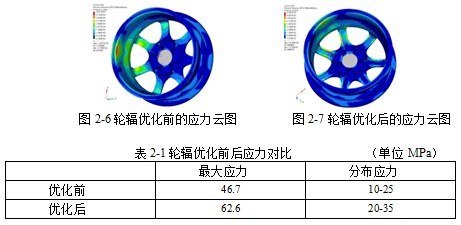

对轮毂轮辐部位优化前后的模型进行静态的应力分析,对比两者的应力云图可得(表2-1),优化前后的分布应力相当,优化后最大应力略有增大为62.6Mpa,但是低于A356铝合金常温下许用极限为112.5MPa,满足性能要求。

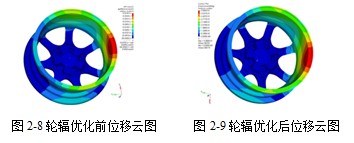

对轮毂轮辐部位优化前后的模型进行静态的位移分析,对比两者的位移云图可得(表2-2),优化后位移虽略有增大为0.56mm,但是小于1mm,且两者分布位移相当,满足要求。

2.3 轮毂中心部位的优化

在轮辐优化的基础上进一步对轮毂中心部位进行优化,为了获得更好的优化效果,对原轮毂部位进行改动,使优化的变量范围扩大,如图2-10所示。

2.3.1 轮毂中心部位拓扑优化主要参数设置

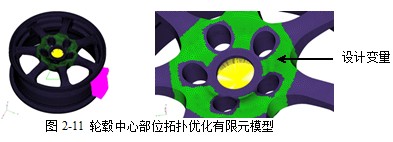

设计变量:轮毂中心区域(绿色)

目标函数:应变能最小

约束函数: 体积分数下限0.15

制造约束:最大最小尺寸

设计优化变量时为了不改变其装配关系,在螺栓孔和轴承孔处预留了一定的厚度(图2-11所示)。

2.3.2 拓扑优化结果及模型重构

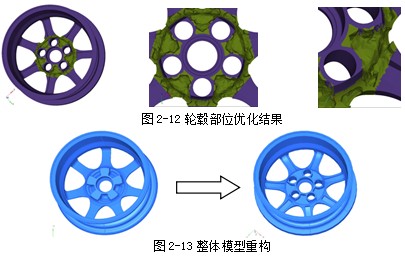

图2-11是密度值取0.3时轮辋部位的优化结果,轮毂5个螺栓孔之间的部分材料被去除,优化后类似一个凸台(图2-12)。故进一步对原模型重构如图2-13所示。

2.3.3 轮毂新模型性能验证

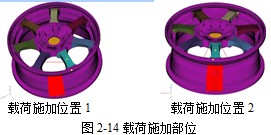

为了验证设计的新模型的性能,根据汽车静止时轮毂与地面接触的载荷施加部位的不同分两种方案,载荷施加部位如图2-14所示: