4.1 改变材料流动方向

冲压件的成形过程其实是材料的塑性变形过程,是通过材料的不断流动从而获得最终的成形结果,而材料在流动时,均是朝着阻力比较小的方向或者是向强度比较大的方向流动,所以在冲压成形的过程中,我们可以优化毛坯的形状,通过改变材料的强度分布来改变材料的流动方向。

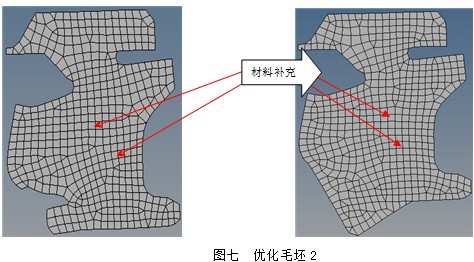

通过适度的增加原始毛坯的材料,从而改变毛坯的形状及强度分布,优化后的毛坯如图七所示,与原始毛坯相比较增加了两部分的材料,一部分主要是为了增加毛坯的强度,另一部分则是为了在成形过程中补充材料的不足,增加材料的两个部分存在着一定的强度差

异,增加材料的相应位置其强度增加,而处于毛坯内部的部分强度比较大,材料流动就比较困难,所以直接发生塑性变形,而边缘部分的强度与内部相比较稍微弱点,故边缘材料在成形过程中起到补充材料的作用,向零件的内部进行流动,补充成形过程中由于材料流动而产生的材料不足。

异,增加材料的相应位置其强度增加,而处于毛坯内部的部分强度比较大,材料流动就比较困难,所以直接发生塑性变形,而边缘部分的强度与内部相比较稍微弱点,故边缘材料在成形过程中起到补充材料的作用,向零件的内部进行流动,补充成形过程中由于材料流动而产生的材料不足。

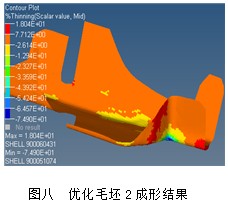

对优化毛坯2进行成形仿真分析,其分析结果如图八所示:

从云图中我们可以看出零件成形完成之后,其最大延伸率为18%,在材料的许用范围内,成形结果不存在裂纹等缺陷,提高了零件的成形质量。

5 结论

本文通过HyperForm软件对支架件的成形过程进行仿真分析,可以得知零件在成形过程中存在的不足,然后对其进行改善。因此,在零件设计阶段,使用HyperForm软件进行成形仿真分析大大的减少了零件在设计完成之后的试模时间,缩短了产品的设计周期,降低了产品的设计成本,并且能够获得较好的成形质量,从而增强了企业的市场竞争力。

6 参考文献

[1]于开平,周传月,谭惠丰等,HyperMesh从入门到精通[M],北京:科学出版社,2005

[2]胡世光,陈鹤峥,板料冷压成形的工程解析[M],北京:北京航空寒天大学出版社,2004.

[3]王秀凤,万良辉,冷冲压模具设计与制造[M],北京:北京航空航天大学出版社,2006.

[4]林忠钦,车身覆盖件冲压成形仿真[M],北京:机械工业出版社,2005.

[5]崔令江,汽车覆盖件冲压成形技术[M],北京:机械工业出版社,2003.

[6]王秀凤,郎利辉,板料成形CAE设计及应用[M],北京:北京航空航天大学出版社,2007.

Sheet Forming Analysis of Bracket Part with HyperForm

Cheng Yongping

Abstract:Nowadays, stamping part occupies a considerable proportion in machinery industry. And along with the mechanical industry's development fast, the demand of stamping part increases gradually. At the same time the product quality also has high requirements. This paper introduces the simulation of the forming process with the Altair's HyperForm, based on the results achieve an optimization design eventually.

Keywords:Blank Elongation rate Bracket Optimization Design HyperForm RADIOSS