基于HyperWorks的汽车喇叭、支架系统振动疲劳分析

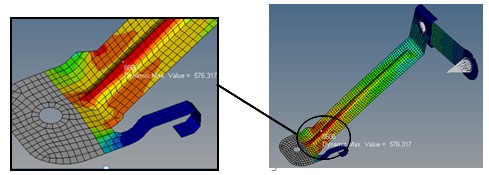

作者:Simwe 来源:Altair 发布时间:2013-03-14 【收藏】 【打印】 复制连接 【大 中 小】 我来说两句:(0) 逛逛论坛为了进一步验证上述结论,按照试验条件的激励方式分别对喇叭、支架系统做了扫频步长为0.5Hz的频响分析,结果发现在频率22.5Hz,加速度激励为Z向44.1m/s2(4.5g)时,动应力最大约为576MPa,应力分布如图6所示,应力很大的区域与疲劳断裂区域(图1)相符,进一步验证了有限元模型的建模方法的正确性。

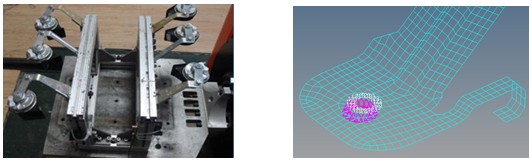

图3 振动试验的边界条件 图4 计算分析的边界条件

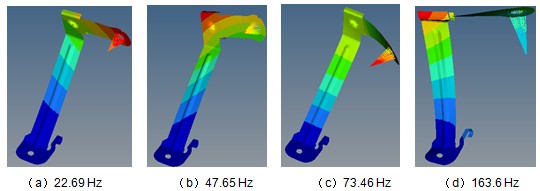

图5 约束模态振型

图6 22.5Hz/4.5g /Z向激励的动应力云图

5改进方案的计算分析

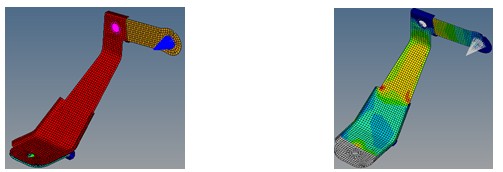

从试验要求来看,最大振动激励载荷在15~25Hz之间,因此可以通过提高支架悬臂根部刚度来提高一阶模态频率,从而减小共振时动应力水平。利用HyperWorks并结合工程经验经过多次循环迭代分析,得到了如图7所示的改进方案。

改进方案的一阶模态频率从原方案的22.69Hz提高到27.44Hz,模态振型仍为系统的Z向弯曲振动,如图8所示。喇叭、支架系统改进后,根据试验要求,一阶频率落在25~100Hz的频段内,此时加速度激励由4.5g减小到2g,再次对喇叭、支架系统做扫频步长为0.5Hz的频响分析,结果发现在频率27.5Hz时,动应力最大约为149MPa,远小于370MPa,因此喇叭支架改进后不存在低周疲劳问题。同时,计算获得改进后疲劳总损伤值D=0.13,说明喇叭支架也不存在高周疲劳问题。

图7 改进后喇叭支架结构 图8 27.5Hz/2g/Z向激励的动应力云图

6计算模型的试验验证

针对我们提出的改进方案,进行了第二次振动疲劳试验。喇叭、支架系统没有发生疲劳断裂,也无任何裂纹产生, 此次试验中测得喇叭支架系统响应共振频率为27.8Hz。

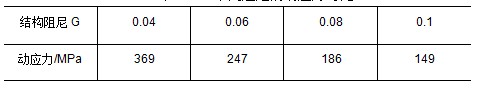

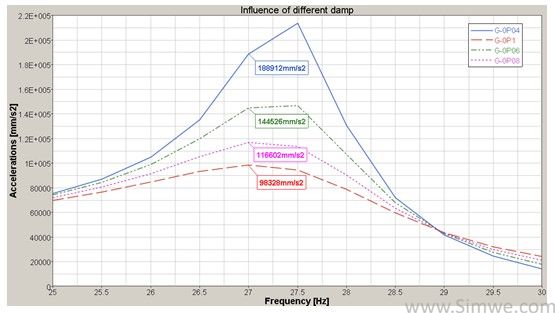

阻尼大小的选取对响应有很大的影响,我们在仿真分析中,针对喇叭、支架系统的结构特征通过大量的计算与试验对比来选取合适的等效阻尼,该等效阻尼以结构阻尼的形式来体现。表3是Z向2g加速度激励下,选取不同阻尼值时共振频率的动应力对比。最终通过加速度的相关性分析选取等效结构阻尼G=0.1。

表3 不同阻尼的动应力对比

为了验证仿真分析中接触边界、等效阻尼值的定义是否合适,进行了加速度响应试验测试。试验中,给台架Z向3g的加速度激励,传感器布置在在簧片与喇叭连接螺母上,测得27Hz时的加速度约为10g。图9是仿真分析中不同阻尼对应的螺栓连接中心点的加速度曲线,当等效结构阻尼为0.1时,27Hz的加速度值为98328mm/s2,与试验吻合较好。

图9 加速度响应曲线

7结论

本文中某车型喇叭、支架系统的断裂主要由结构共振时产生的疲劳问题所致,此外表面加工质量问题也是影响断裂的重要因素。从喇叭、支架系统振动工况的整个使用周期来看,该系统的破坏属于高周疲劳,可以用疲劳累积损伤公式进行损伤计算,但是由于喇叭支架的振动疲劳主要是由共振引起的,因此在做疲劳分析时可以主要关注共振带内的动应力值。

计算分析中还发现,在不同的试验载荷状态下,产生了试验固定边界接触刚度的非线性。因此不同载荷边界条件下,其共振频率也有所不同。同时,在做动力响应分析时要注意选取合适的等效系统阻尼,该阻尼在很大程度上影响着共振点的响应,进而影响到疲劳分析结果的可靠性。

振动疲劳法考虑了构件的动态特性, 疲劳破坏的部位往往都是局部共振中应力较大的部位, 此方法综合考虑结构共振与应力集中的同时作用, 这用准静态法是很难解决的。

8 参考文献

[1]姚起杭,姚军.工程结构的振动疲劳问题.应用力学学报,2006,23(1):12-15.

[2]姚起杭,姚军.结构振动疲劳问题的特点与分析方法[J].机械科学与技术,2000,19(增刊):56-58.

[3]徐刚,周鋐,陈栋华,魏传峰.轿车后桥疲劳寿命的数字化预测研究[J].汽车技术,2007,4:29-31.

Vibration Fatigue Analysis of Vehicle Horn, Bracket System Based on HyperWorks

Xia Tangzhong, Liu Wenhua, Liu Pan, Lu Zhicheng, Wang Pingping

Abstract: Fatigue rupture happened to the horn, bracket system during the vibration physical test. Mode, dynamic stress and vibration acceleration calculations were performed by HyperWorks according to the analyzing of the test results. Boundary conditions, damp parameter and the method of fatigue analysis brought by resonance were confirmed. Then improved structure scheme was given out, and the new structure passed the vibration physical test. The result shows when FEA and physical test combined, vibration fatigue performance of parts can be forecasted.

Keywords: HyperWorks , Vibration Fatigue, Resonance, Dynamic Stress; Damp