2后底板焊点开裂数值模拟分析

样车出现的问题,引起了质量部门的担忧,设计方案的可行性受到了质疑,与此同时,项目进度也受到了干扰,该焊点开裂问题亟待解决。为了快速找到焊点失效的原因并提出改进建议,我们采取了仿真模拟方法,对CNG支架安装点附近焊点开裂问题进行有限元分析,查找失效原因,寻找对策,并对原设计方案进行针对性验算,提出解决办法。

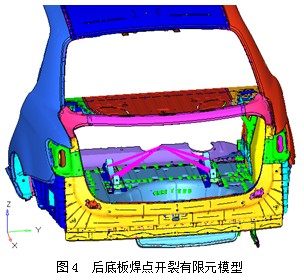

2.1有限元模型的建立

利用HyperMesh软件,按焊点开裂车CNG支架位置状态,对后车体中的CNG装置进行了模拟,CNG支架采用壳单元,气罐及压缩天然气采用质量单元模拟,并与CNG支架通过RB2单元联接,缓冲块采用实体单元进行模拟。焊点采用CWELD单元进行模拟,焊核直径为6mm。分析所用有限元模型如图4所示。

其中,后底板前横梁的材料为DX54DZ,屈服极限约为151MPa。

轮心点处约束所有平动自由度,截面节点的自由度全约束。载荷按各种工况的规定进行加载,加载在气罐质心的质量单元上。采用有限元求解器进行计算。

2.2故障复现

在对常规工况(跳动、转向、制动)进行分析后,发现所获应力分布与试验状态均不符,失效焊点未出现明显应力集中现象,焊点不会失效,这种结果与8万公里四通道台架试验和4万公里道路制动试验的结果相一致。

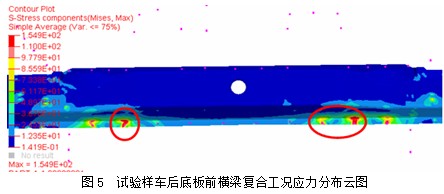

对比8万公里四通道台架试验(仅有垂向载荷)和8万公里道路耐久性试验的区别,尝试采取复合工况分析,即同时含有垂向载荷、纵向载荷的复合工况进行分析。乘用车的纵向极限前进加速度通常约为0.2g,垂向极限加速度约为3.5g,据此进行分析,得到了与开裂现象相吻合的应力分布结果,如图5所示。

如图5所示,左侧、右侧开裂焊点处的应力均超过110MPa,接近焊点设计许可应力。由于模型与实物一致性的误差等未知原因,两侧各有一个未开裂焊点的应力接近危险水平,可以忽略。

分析结果的应力分布与试验现象吻合较好,本文认为该焊点开裂问题可能正是由该跳动、加速复合工况引起初始裂纹,并经疲劳扩展而形成开裂的。