基于HyperMesh的车身覆盖件抗凹分析建模方法研究

作者:Simwe 来源:Altair 发布时间:2013-05-15 【收藏】 【打印】 复制连接 【大 中 小】 我来说两句:(0) 逛逛论坛基于HyperMesh的车身覆盖件抗凹分析建模方法研究

金常忠 高岩

长安汽车北京研究院,北京 100089

摘要:抗凹性是衡量车身外覆盖件使用性能的重要指标之一。以某微车顶盖抗凹分析为例,使用HyperMesh软件,比较研究了几种抗凹分析建模方法。通过比较,得出各种方法的优劣,为车身覆盖件抗凹分析提供依据,也为车门等闭合件外板抗凹分析提供参考。

关键词:抗凹;覆盖件;有限元法;HyperMesh

1引言

车身外覆盖件尺寸大,结构有一定的曲率和预变形,使用过程中在外载荷作用下其形状发生凹陷挠曲甚至产生局部永久凹痕。新车开发过程中,顶盖、侧围、翼子板、前罩盖等车身覆盖件必须进行抗凹性能设计。在车身覆盖件抗凹CAE分析中,目前常用的建模方法为:压头圆盘采用刚性解析面,与覆盖件之间建立接触对,进行一个涉及几何非线性、材料非线性、边界非线性的分析。这种方法建模复杂,非线性程度高,不易收敛且计算资源需求高,加上抗凹考察点多,一个顶盖或侧围的抗凹分析往往需要数小时甚至数十小时。需要探索新的建模方法,力求在保证计算精度的情况下提高计算速度。本文主要基于Altair公司开发的HyperMesh软件,以某微车顶盖抗凹分析为例,比较研究四种不同建模方法的计算速度及结果。

2 有限元前处理软件HyperMesh

前处理技术是有限元仿真分析的基础,汽车结构有限元分析中,前处理要占用分析流程中大约50%的时间。前处理划分的网格质量对分析精度有很大影响,因此高效的前处理软件可大大缩短CAE分析时间和产品开发周期,从而节约开发成本。

HyperMesh可以为主流有限元软件提供网格,是目前汽车行业应用最广的前处理软件。同时,HyperMesh提供了丰富的CAD软件接口,如CATIA、UG、Pro/E等,读入几何模型的速度和效率较高。HyperMesh为各种有限元软件(求解器)配有接口,选择对应求解器模板,即可得到求解器标准输入文件,大大提高了前处理效率。

3 有限元模型及分析方法

在某微车顶盖同一抗凹考察点处比较以下四种建模及分析方法。顶盖所有薄板冲压成型件均采用壳单元进行网格划分。顶盖厚度0.7mm,材料为DC06。焊点采用1D connectors中spot面板,粘胶采用solid单元,全局单元尺寸10×10mm,抗凹考察点附近单元尺寸使用2×2mm,压头直径120mm。

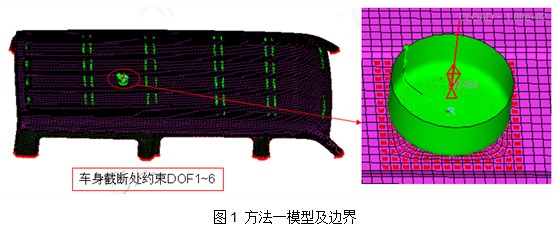

3.1 方法一(接触,力加载)

压头采用解析刚性面建模,刚体压头与顶盖间建立接触,设置为小滑动以利于收敛。车身截断处约束DOF1~6,刚体圆盘参考点处建立局部坐标系,Z向垂直于顶盖朝上,在该局部坐标系下约束DOF12456;载荷:局部坐标系下Z负向加载100N。这种方法是目前最常用的分析方法,结果与实验吻合程度高。但由于高度非线性因素,这种方法计算速度慢。方法一模型及边界见图1。

3.2 方法二(接触,位移-力加载)

有限元模型及约束同方法一,载荷由力加载改为先位移加载后力加载的方式。位移驱动载荷的优势在于计算速度快,对Oil-canning现象识别准确。载荷:局部坐标系下Z负向施加强迫位移2mm,然后卸载位移,加载100N力;

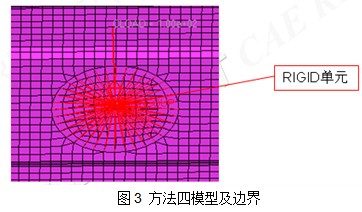

3.3 方法三(刚性单元,力加载)

不使用接触,在HyperMesh中,以压头形心点为主节点,压头加载区域所有节点为从节点,建立1D RIGID单元。车身截断处约束DOF1~6 ;RIGID单元主节点处建立局部坐标系,Z向垂直于顶盖朝上,在该局部坐标系下约束DOF12456;载荷:局部坐标系下Z负向加载100N;方法三模型及边界见图3。

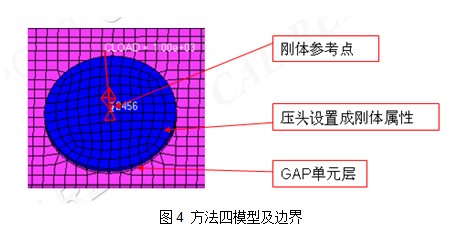

3.4 方法四(GAP单元,力加载)

在HyperMesh中,将压头加载区域网格复制后沿单元法向偏移0.35mm,再用这部分单元拉伸成实体网格并赋RIGID BODY属性模拟压头,实体单元和顶盖壳单元之间生成节点对节点的一层GAP单元用来模拟接触关系。和方法一类似,车身截断处约束DOF1~6 ;RIGID BODY参考点处建立局部坐标系,Z向垂直于顶盖朝上,在该局部坐标系下约束DOF12456;载荷:局部坐标系下Z负向加载100N。

4 计算结果

4.1 四种方法计算结果比较

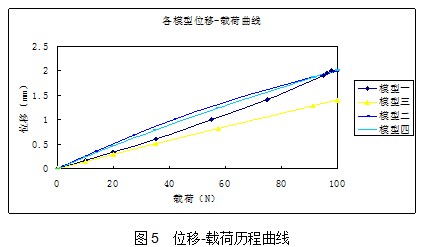

四种分析方法考察点处位移-载荷历程曲线如下图5。

分析在一台HP Z600小型工作站上进行,CPU E5606 2.13GHz×8,内存12G。四种方法考察点处位移结果、建模复杂程度及计算用时如表1所示。

4.2 结果分析

由图5及表1可知,方法二、方法四与方法一结果吻合程度高,计算结果可靠。方法二建模复杂程度与方法一相同,计算速度相对方法一有显著提高,但不如方法三和方法四。方法三位移结果比方法一小30%,不宜采用。方法四计算用时约为方法一的21%,模型建立也比方法一简单,且结果与方法一相差不到0.2%,在工程应用上基本可以认为结果相同。

5 结论

采用GAP单元模拟接触(方法四),既能大大提高抗凹计算速度,也能保证计算结果的准确性。由于建模相对简单,且计算速度大幅提升,在抗凹分析工程应用中,能提高分析效率80%左右,比目前常用的接触对分析(方法一)优势明显,建议在顶盖、前罩盖、侧围等车身外覆盖件抗凹分析中推广使用。

6 参考文献

金常忠,杜青.车门抗凹分析中加载圆盘的建模方法探讨[J].Altair 2011 HyperWorks技术大会论文集,2011

汪承璞,等.汽车钢板抗凹性试验研究[J].材料科学与工艺,2004,6.[3] SHI M F, BRINDZA J A. Static and dynamic dent resistance performance of automotive steel body panels[A].SAE[C].1997.

李雪峰.汽车板材抗凹性试验方法及数值模拟研究[D].北京航空航天大学,2001.

庄茁,张帆,岑松. ABAQUS 非线性有限元分析与实例[M].北京:科学出版社,2005.

李东升,周贤宾.双曲覆盖件大位移抗凹刚度分析[ J] .应用力学学报, 1998, 15( 2) :115-118.

李东升,周贤宾,吕晓东等.汽车板抗凹性评价体系及试验机系统[ J] .北京航空航天大学学报, 2003( 5) : 93-96.

Study of Dent Resistance Analysis Method for Body Panel Based on HyperMesh

Jin Changzhong Gao Yan

Abstract: Dent resistance is an important parameter, which has influence on the using of body panel. This paper takes roof dent analysis of a minicar as an example, using HyperMesh, studying several modeling methods on dent analysis. By comparison, get both good and bad methods, which provide the basis for body panel dent analysis, also provide a reference for doors and other closer dent analysis.

Keywords: Dent Resistance;Body Panel;FEM;HyperMesh