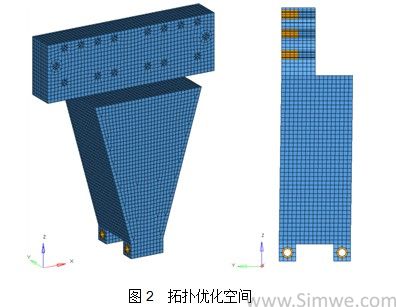

3.1 拓扑优化空间

根据悬架布置,考虑设计修改的方便性和不产生运动干涉,建立拓扑优化空间如图2所示。

拓扑优化空间是材料布置的空间限制,材料将只在此范围内进行合理化分布,因而能够保证不改变原设计的空间布置,不会产生附加的运动干涉。

另外,在拓扑优化过程中,原始的安装孔位均被设为非设计空间,即在计算过程中,该部分的单元密度永远被当做1,从而保证安装孔位与原始设计保持一致。

3.2 拓扑工况

鉴于该支架主要承载推力杆传递的纵向力,力的方向随车桥的上下跳动而有所改变,因此拓扑工况选取车桥跳动的极限位置和水平位置,共三个工况,计算结构静强度。以推力杆跳动角度为参考,其上跳限值为7°,下跳限制为15°。

3.3 优化目标

对此零件的设计目标是在满足结构强度的基础上,尽可能实现轻量化,因此,优化目标选取为结构体积最小。

3.4 约束

在满足体积目标的前提下,结构刚度和安全系数也期望能够得到提升;同时,新结构也应当具有优良的工艺性,能够使用简单、廉价的工艺过程实现,这样既能保障材料成本的节约,工艺成本也不会提升,新的设计才有可能被认可。

因此,对原始结构在相同工况下进行了静刚度、强度计算,对原始结构的力学性能进行了初步估计,在各工况下的位移最大位置进行了位移约束,令优化结构的位移量不超过原设计的70%;同时对最大应力进行了约束,保证新结构的最大应力小于200MPa;采用对称设计能够避免提高模具制造成本,因此还对模型进行了对称和分模方向的约束,以提高工艺性。

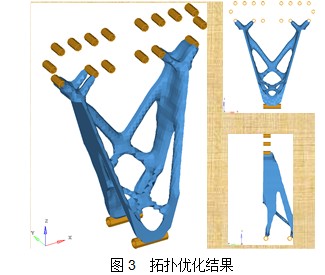

4 拓扑结果几何诠释

拓扑结果如图3所示,这是未经平滑处理的原始结果,不能直接用于设计,但从中可以看到材料布置的优化方向,以此作为参考,还需要使用CAD工具对其进行几何诠释。

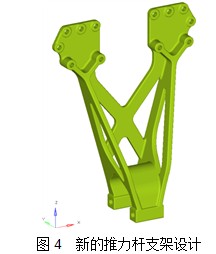

根据拓扑优化结果,重新建立了几何模型,优化了肋板的形状、位置和角度,新的设计如图4所示。

5 优化结果验证

5.1 结构静强度验证

验证结构静强度的工况与进行结构拓扑的工况一致,工况1为两推力杆分别施加水平同向力50000N;工况2为两推力杆下跳15°,分别沿推力杆方向施加同向力50000N;工况3为两推力杆下跳7°,分别沿推力杆方向施加同向力50000N。

该件为铸造件,所采用的材料为QT450-10,密度为7.3 ×10-9t/mm3,取杨氏弹性模量为147000MPa,泊松比为0.3,产生0.2%塑性应变时的条件屈服强度为310MPa,抗拉强度为450MPa。进行强度校核时采用材料的条件屈服强度计算安全系数。