机翼前缘蒙皮的拉形过程一般分为预拉、包覆拉伸和补拉等步骤,每个步骤中需要设计不同的延伸率、包覆角以及加载模式等参数。由于前缘蒙皮的模具型面相对比较简单,加载模式对成形结果影响不大,补拉终止时的包覆角以贴模为准,故取值固定,变化不大。因此,只考虑以下因素的影响:预拉延伸率δ1、包覆拉伸的延伸率δ2、包覆终止时的包覆角θ2、补拉的延伸率δ3。由于延伸率值为各阶段拉伸长度之和,为了减小延伸率之间的相互影响,正交试验的延伸率参数设定为各阶段延伸率的增量。结合生产经验和前期工艺分析,两个较好方案的设计成形参数如表1所示。两个方案的区别主要在于补拉前的包覆角度位置。

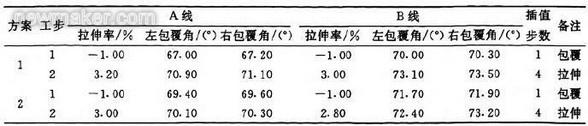

表1 零件方案

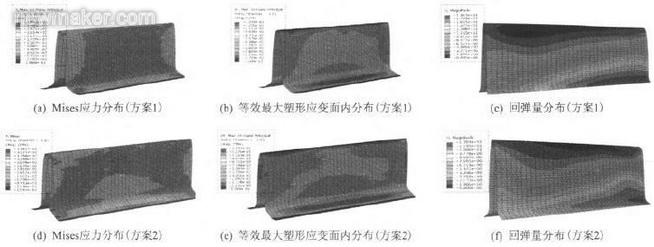

使用ASSFCAE FET600软件进行建模、工艺设计和有限元前置处理,采用大型商用非线性有限元软件ABAQUS进行成形过程模拟分析。从模拟结果看,毛料面内变形分布均匀,变形过程平稳,应力和应变都在材料的成形能力内。方案1有限元模拟结果的Mises应力分布、等效最大塑性应变面内分布和卸载自由回弹量分布如图3(a~c)所示。方案2有限元模拟结果的Mises应力分布、等效最大塑性应变面内分布和卸载自由回弹量分布如图3(d~f)所示。

图3 各方案有限元模拟结果

从应力应变分布图看,方案1的变形量略大于方案2,但回弹量方案1却比方案2偏大。究其原因,应该是方案1的拉伸量大于方案2,同时方案1的最终包覆角大于方案2,导致方案1毛料定型变形效果不如方案2。这说明了包覆角位置最好是选择与模具总体相切,过大反而会增大回弹量。因此,补拉前的包覆角位置是前缘类蒙皮零件的关键参数。

从有限元模拟结果可以看出,对于前缘蒙皮这样一类零件,包覆成形是适合的工艺方案,选择适合的包覆角开始拉伸成形是最关键的工艺参数。包覆过多才开始拉伸成形,会使得与模具接触部分材料变形较小,包覆过小就开始拉伸成形会导致回弹后贴模度不好。当包覆角已经过大时,补拉量不能太大,否则可能导致悬空段断裂。从模拟中发现,这个成形规律和实际生产经验比较吻合。

对于前缘蒙皮这样一类零件,还要注意夹钳行程较大,毛料尺寸和垫高要详细设计。毛料过长,可能导致夹钳拉伸不能到位或夹钳碰撞垫高。毛料过短,会导致夹钳碰撞模具。垫高不能过宽,否则影响包覆到位。这些都利用ASSFCAE FET600软件进行了设计校验。

2 生产性试验与测量分析

使用ASSFCAE FET600软件根据试验方案生成数控设备工件文件(.pgm),导入FET600数控拉伸机控制程序,数控代码正确导入,证明了数控代码接口的准确性。

使用200mm宽的板条作为验证数控代码准确性,装夹板条材料,按照数控代码自动执行,试验过程顺利,拉伸结束时完全贴模,卸载后贴模情况良好。毛料变形长度匹配设计的拉伸量设计,设备拉伸量控制精度完全满足工程应用要求,证明了软件设备求解具有很高的精度。试验件如图4(a)所示。