基于Morph功能的HyperForm多序冲压成形应用

作者:Simwe 来源:Altair 发布时间:2012-12-07 【收藏】 【打印】 复制连接 【大 中 小】 我来说两句:(0) 逛逛论坛基于Morph功能的HyperForm多序冲压成形应用

芮玉龙 范振欣 王力荣

佛吉亚排气控制技术开发(上海)有限公司,上海,201107

摘 要: 在汽车上,车身、底盘及排气系统大量使用冲压件。对于一般复杂的冲压件,仿真中定义一个增量步就可以实现。对于非常难成形零件,往往需要定义多套模具进行多序冲压。冲压的难点在于如何定义中间步冲压模面。本文通过排气歧管半壳冲压工艺的仿真为例,介绍了Altair公司的HyperForm软件联合HyperMesh的建模和HyperMorph的变形网格能力,进行多序冲压仿真。应用表明该软件能高效地定义多序冲压模面。

关键词: 冲压 HyperMorph 多步 模面 HyperForm

1 概论

板料塑性成形是利用金属材料的塑性,通过模具外力作用制成零件的一种加工方法。随着CAE技术的深入发展及其在板料冲压成形领域应用范围的不断扩大,目前在冲压工艺及产品设计开发中,采用CAE技术对冲压方案及冲压工艺过程进行仿真以验证冲压工艺方案的合理性,并进行成形质量的预测与评价,已成为必不可少的工艺环节之一。尤其是对于形状结构较为复杂的冲压件,通过对其冲压成形过程的仿真分析,提前预知成形缺陷(包括:起皱、破裂、回弹等),并采取有效的控制措施对工艺条件进行调整与优化,对提高冲压件的成形质量和保证零件的成形精度具有至关重要的意义。

冲压成形材料利用率高、产品质量稳定,易于实现自动化。汽车制造业大量采用冲压成形技术进行生产。汽车车身几乎所有件,底盘和排气系统部分件都采用冲压成形工艺。由于排放要求提高以及涡轮增加等新技术的运用,要求排气系统歧管使用耐更高温度,抗腐蚀性更强的材料,同时这些材料也更难加工,这对排气系统冲压成形提出来更高的要求。

Altair公司的HyperForm是一个全面基于有限元的金属板料冲压成形仿真平台,它很好的结合了HyperMesh的多种便捷的网格前处理操作,以及优越的显示动力学求解器--RADIOSS,不仅可以通过快速的一步法预测零件的成形性,而且集成了增量法,有效直观的多步成形工艺。通常,先以一步法快速计算出料片的展开,然后通过增量法对产品多步成形工艺的模拟仿真。这样大大方便了我们工业上面的应用,节省了我公司很多前期设计及生产中的成本,起到了事半功倍的效果。

本文采用HyperMesh和HyperView作前后处理,HyperForm对某复杂的排气歧管半壳进行冲压仿真。结合HyperMesh强大的网格建模能力和HyperMorph的网格变形功能,建立多步工序的中间步模面。

2 零件模型

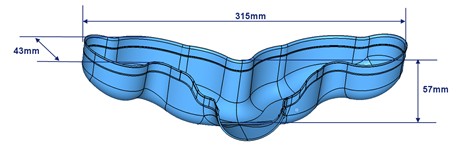

图1 某歧管半壳模型

从图1中可以看出该零件拉深深度较大,同时开口宽度窄,成形比较困难。

计算中板料的材料特性参数: 弹性模量为206GPa,材料密度7850kg/m3,泊松比0.3,n值0.193,r值0.93,K值778MPa,零件厚度为2.0mm。

零件为左右平面对称,因此分析中可以只截取一半模型,并对毛坯截面做对称约束,软件会自动约束毛坯对称面节点的x平动和y,z转动自由度。

3 单工序冲压成形工艺增量法仿真

3.1 一步法反求毛坯

一步法只考虑初始和终了状态,从这两个状态中的已知量求取未知量。一步法分析量少,对硬件要求低,适合于冲压产品设计阶段要求对零件的可行性作初步的分析,尤其一步法可以快速而准确地计算出毛料,可以快速排料并做报价,而且可以为增量法提供冲压毛料外形,减少增量法分析中多次毛料轮廓定义的尝试。

调用RADIOSS One Step模块,快速划分网格(见图2),无需考虑凹模、凸模及压边圈模型。定义材料、厚度及冲压方向。运行后导入结果,得到毛坯的初始形状(见图3),并输出iges格式作为后续增量法毛坯的初始轮廓。

图2 划分网格 图3 一步法求取毛料

3.2 增量法模具定义

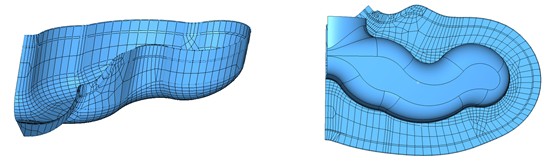

凹模定义,抽取根据零件外表面几何,在HyperMesh中,利用其CAD功能拉伸出凹模压料面,见图4。

凸模及压边圈定义,偏置凹模网格1.1倍料片厚度得到凸模及压边圈,将凸模和压边圈网格节点分离,见图6。

毛料定义,作一平面,并用一步法得到的毛料轮廓线trim该平面,利用HyperMesh中washer split功能偏置毛料轮廓线,见图5。

图4 定义凹模模面 图5 毛料模型

3.3 增量法一序计算结果

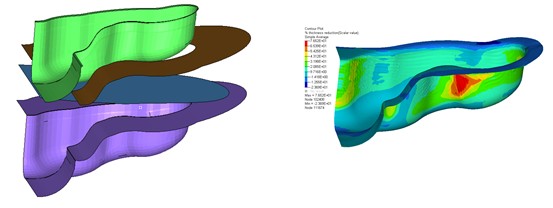

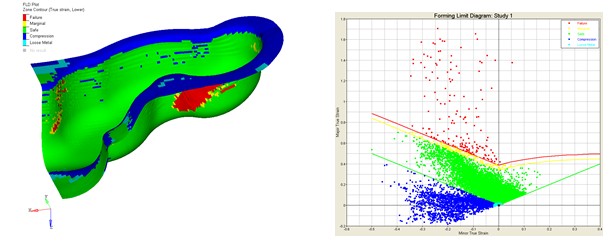

求解之后,可以发现板料的减薄率76.5%,如图7所示,较大区域会发生破裂见图8。

图6 定义增量法模面 图7 材料减薄率分布

图8 成形极限图FLD

4 多工序冲压成形工艺增量法仿真

由于零件成形深度较大,材料厚,仿真结果可以发现单工序成形工艺根据达不到成形要求,可以在HyperForm中定义多工序成形工艺。

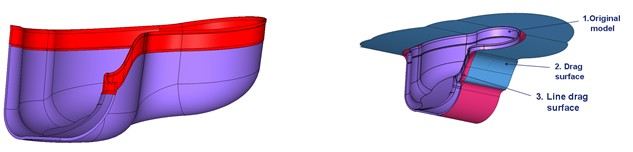

4.1 模面修补

该半壳零件深度较深,其中红色竖直面拔模角度为0°(见图9),可以在头道工序中作为压料边,在后序整形工艺中捋直。该件的切口不在一个平面上,可以利用HyperMesh的CAD功能进行手动处理,在端面上作一半径为8mm的1/4圆弧,Line drag 圆弧得到凹模圆角,分段Drag圆角外侧边界得到凹模压边面(见图10)。

图9 整形区域 图10 定义凹模模面

4.2 Morph 调整凹模网格

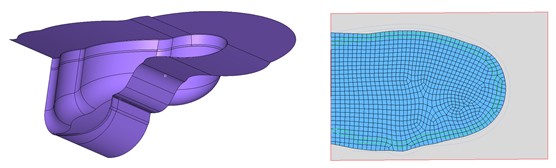

该冲压件深度与宽度比大于1,材料为厚度2mm,流动性差,通过一套模具一步成形无法实现。同时侧壁拔模角度小,不利于材料流进。利用HyperMorph功能,可以将冲压件开口扩大,增大拔模角度,同时保持网格的平滑度。

进入HyperForm模块,选择所有凹模网格,创建2D Domains。依次选择圆角网格,以及底部网格,在需要拖拽的地方都建立Domain和Handle。通过编辑Handles来控制进行网格变形,见图11。对于沿坐标轴方向的Handles可以直接沿坐标轴方向变形。对于圆柱面上的Handles,可以建立圆柱坐标系,沿着柱坐标X方向变形。

图11Morph凹模模面

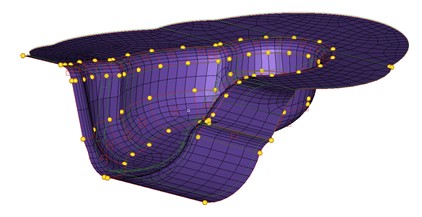

4.3 定义各序模具

根据以上4.1和4.2方法依次定义后续工序凹模,见图12。每序根据凹模网格生成凸模或压边圈网格。在HyperForm中使用Auto Process向导,软件会自动计算并定位凹模、凸模及压边圈的位置,并根据冲压速度自动计算动模运动时间。

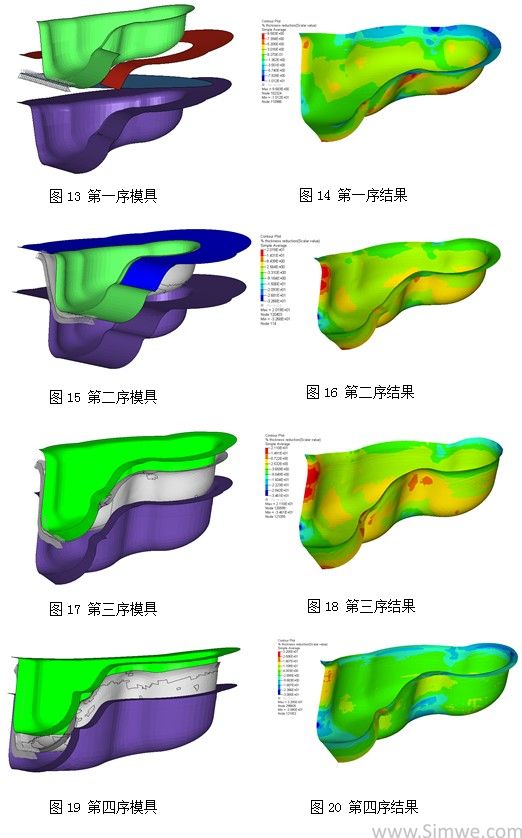

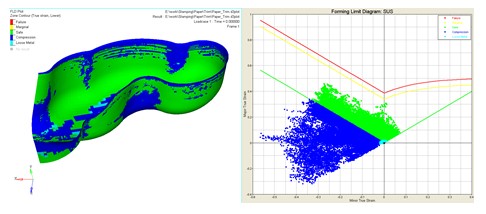

HyperForm可以导入上一步计算的状态文件,并自动将残余应力、应变等信息保存在hmx文件中。软件会针对前一个工序已成形的料片,调整模具及压边圈位置。各序计算结果见图14,16,18,20。最后根据原模型轮廓线进行冲裁,最大减薄率21.75%,FLD分布图见图21,零件的变形都在安全区域,没有破裂风险。

图12 各序凹模模面定义

各工序模具和成形结果如下所示:

根据零件经过最后一道工序,修边之后的仿真结果中的成形极限图可以发现,零件的变形都在安全区域内,因此,说明该工艺是合理可行的:

图21 切边后零件FLD分布图

5 结论

HyperForm与HyperMesh无缝衔接,通过HyperMesh的几何功能替代CAD软件,手动修改和生成模面。多序冲压的模具定义非常繁琐,在模具定义中如果每一步尝试都在CAD软件中修改几何,工作量将会非常巨大。而通过HyperMorph功能可以随意拉动修改网格,同时网格仍然保持较高的平滑度。通过计算结果,修改模具之后进行再计算,效率非常高。

6 参考文献

[1] 陈文亮编 《板料成形CAE分析教程》 机械工业出版社 2005

[2]Himanshu V. Gajjar, Anish H. Gandhi, and Harit K. Raval , “Finite Element Analysis of Sheet Metal Airbening Using HyperForm LS-DYNA”, World Academy of Science, Engineering and Technology 32 2007

[3] 马子博 HyperForm在排气系统中板料冲压成形的应用 Altair 2011 Hyperworks 技术大会论文集 2011

HyperForm and Morphing Application in Multi-Stage Stamping Forming

RUI Yulong FAN Zhenxin Wang Lirong

Faurecia Emissions Control Technologies B Area,No.6 Industrial Building, 669 Lianyou Road, Minhang District, Shanghai, P.R. China(201107)

Abstract: In the automotive industry, sheet stamping is applied on BIW, chassis and exhaust system. For generally complex part, one stage of incremental process is enough to simulation. But for a very hard forming part, multi-stage process is necessary. The difficulty of multi-state stamping is the die surface definition. In this paper, the multi-stage stamping process is applied on the exhaust system manifold half shell using HyperForm, HyperMesh and HyperMorph. Application shows that the software can setup multi-stage tool surface accurately instead of CAD software effectively.

Key words: Stamping HyperMorph Multi-Stage Die Setup HyperForm