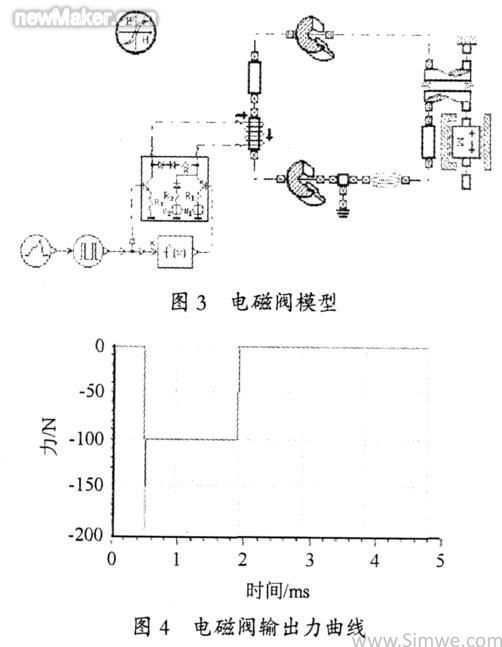

根据电磁阀驱动电路及其方程, 搭建电磁阀的模型, 如图3 所示。最终输出的电磁力见图4, 符合喷油器的工作要求[7]。

当然, 在搭建这个模型的时候, 还是做了相应简化, 没有考虑磁滞、涡电流、磁性元件磁泄漏等因素对电磁阀性能的影响。随着试验手段和测试技术的进步, 我们会逐渐完善这个模型。

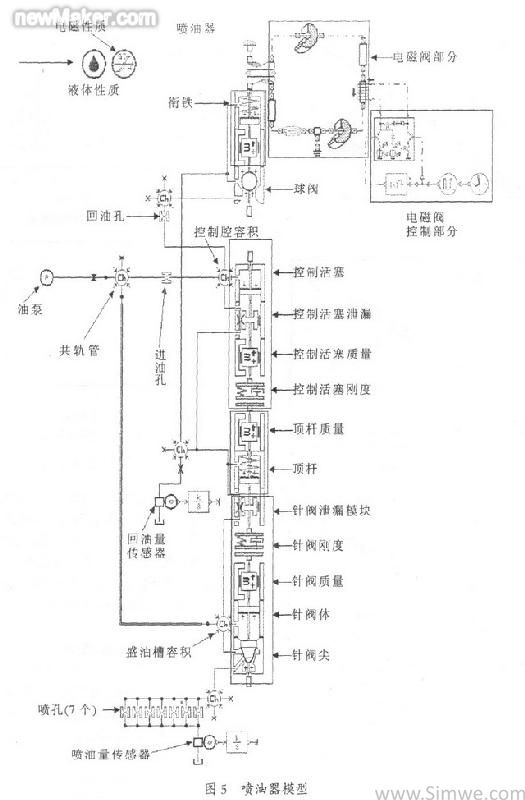

2.3.2 喷油器模型分析和验证

所建立的喷油器模型如图5 所示, 调整参数,进行验证计算, 使得模型更加准确。

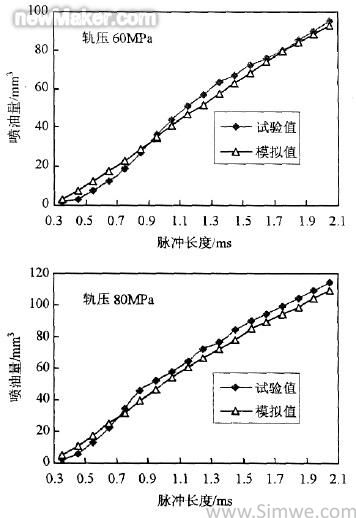

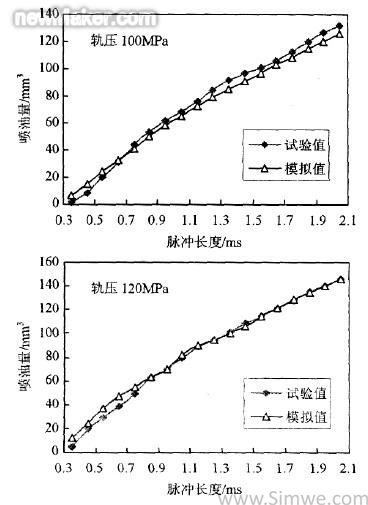

为了验证模型的准确性, 将仿真计算的单次喷油量与试验所得的单次喷油量进行了对比, 参见图6。可见, 模拟结果的趋势和试验结果的趋势完全一致。在高轨压( 120 MPa) 大脉宽时的模拟结果与试验数据很吻合。小油量的不吻合主要是考虑到试验误差和测量误差, 以及在喷油器模型中弹性模块的接触刚度和接触阻尼2 个参数的设置是依托经验值。但这并不影响轨压波动的分析, 这是因为轨压波动是由于油泵向轨内瞬时泵油, 以及喷油器的瞬时喷油引起的, 只要油泵向轨内泵油的油量和喷油器的喷油量一致就可以了。因为轨压120 MPa时的模拟数据和试验数据很一致, 下文中的计算分析都是在120 MPa 时进行的。

图6 不同轨压下喷油量的实测值和计算值

3 变参数分析[9~10]

3.1 出油节流孔A 参数的影响

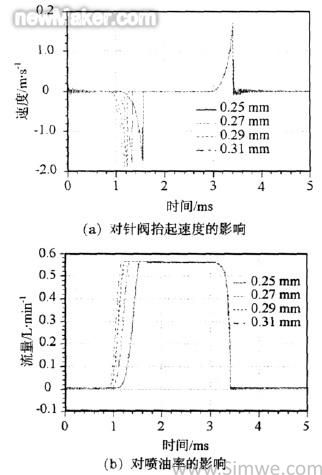

在参数模式下, 将进油孔Z 直径固定在某一合适的值, 同时在压力120 MPa, 脉宽1.5 ms 的条件下, 改变出油孔A 的直径, 分析其对喷油器性能( 针阀抬起速度、喷油率) 的影响。设定出油孔基准直径为0.27 mm, 步长为0.02。图7 为A 孔对针阀抬起速度和喷油速率影响的仿真结果, 分别对应出油孔直径为0.25 mm、0.27 mm、0.29 mm和0.31 mm。

图7 出油节流孔A 直径的影响

当出油节流孔直径过小时, 电磁阀通电后, 控制腔的压力不能迅速降低, 喷油器的针阀抬起就会很慢甚至不能抬起, 喷油速率就达不到预期值; 当出油节流孔直径变大, 电磁阀通电后, 控制腔压力迅速降低, 针阀速度抬起时刻变早, 上升变快, 且最大速度变大, 快速到达喷油状态。出油节流孔直径越大, 喷油率上升速度越快, 保持最大喷油率的时间越长, 喷油量大。当直径增大到一定值时, 会带来控制腔内压力下降过于迅速, 导致针阀抬起时刻过于提前, 从而不利于形成先缓后急的喷油率曲线。出油孔孔径的改变没有对喷油结束时刻以及喷油末期速率产生影响, 不同孔径下喷油结束时间的一致性很好, 同时喷油率下降速率的一致性也比较好。