Vortis 利用仿真技术设计更高效的手机天线,时间缩短90%

作者:Simwe 来源:ANSYS 发布时间:2015-11-16 【收藏】 【打印】 复制连接 【大 中 小】 我来说两句:(0) 逛逛论坛今天的手机天线浪费了大约一半的功耗,将RF传输到了用户的头部和身体,这会缩短电池工作时间,也会给全球使用的低成本助听器造成讨厌的蜂鸣声。Vortis的新型端射相控阵手机天线设计改变了信号方向格局,大幅减少了辐射到用户头部和身体的能量,从而有助于延长电池使用寿命,消除了助听器用户的蜂鸣声。

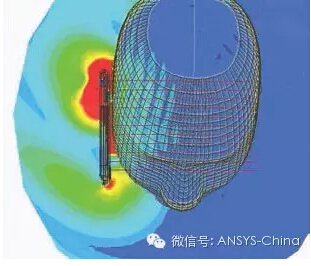

ANSYS HFSS计算得出的传统全向手机天线的2-D辐射方向图

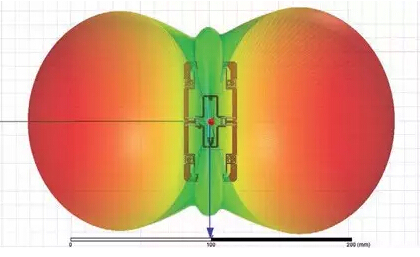

HFSS计算得出的Vortis天线2D辐射方向图。 头部红色的减少量说明更好的信号分布。

我们用相控阵理论开发出在自由空间实现所需的8字形信号方向的天线,但这种设计必须针对不同手机进行定制,其要考虑到手机封装的影响、手机自身情况以及用户头部和手部的影响等。Vortis工程师利用ANSYS HFSS将具体手机的天线定制所需时间缩短了多达90%。ANSYS Optimetrics可用于评估设计空间并发现最佳设计参数值。

当前手机天线的局限性

简单的全向线天线包括金属线、电镀布线或PCB结构,位于手机顶部、侧面或底部,对大多数手机应用来说是够用的。这种全向天线应用非常普遍,因为成本很低,也很简单。不过,对许多应用来说,这种天线设计不足以满足相关要求,无论如何更高性能的天线能带来更加显著的优势,比方说边缘区域的工业和娱乐应用、听力障碍用户使用的设备(占总人口的10%)以及电池使用寿命比手机尺寸更重要的应用。

Vortis天线的3D辐射方向图

手机工作时,蜂窝站点和手机之间会有握手机制。当信号强时,手机会降低能量输出以节约电池电力,而信号弱时手机会提高功率以保持连接。传统全向天线发射的能量多达35%被头部吸收,多达15%被手部吸收。这种能量消耗自然就需要手机提高能量输出,也就会增加电池电力消耗。

“

Vortis工程师利用HFSS Optimetrics进一步压缩设计过程

传统全向手机天线还常常会给助听器佩戴者造成电磁干扰(EMI)问题。这种天线辐射的数字脉冲会在助听器线路中产生电流,这些电流被助听器放大,同时被喇叭广播出来,用户接受到的音量达到45到85分贝。这就会产生一种蜂鸣声,导致人们无法同时使用助听器和手机。大多数高级昂贵的助听器通过业界合作项目来解决这个问题,有的采用了ANSYS HFSS软件。不过,低成本设备仍受这个问题的困扰。

新型天线设计解决难题

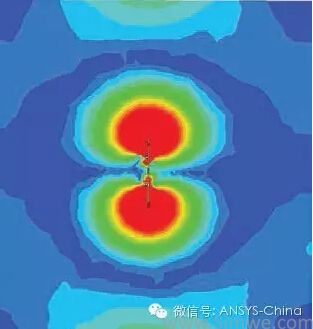

Vortis天线能解决上述问题。端射相控阵手机天线发出的信号为8字形,带横向深零点和纵向高增益。这种天线的定向使得零点与用户的头部和手部重合,而高增益区能增强从头部往返的信号,从而提高整体上行链接。

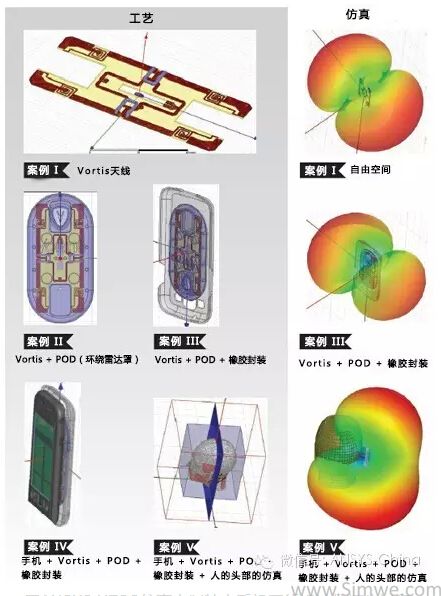

用ANSYS HFSS仿真定制特定手机天线设计的逐步过程

Vortis天线的效率在自由空间下测试为60%,这比一般全向手机天线提升了50%。再加上相对于一般手机DC到RF能量转换效率高出40%,因此电池耗电节省能达到125%,也就是说采用这种天线的手机通话时长比传统天线手机要高2.25倍。Vortis针对仿真头部进行测试实验时,由于头部吸收的辐射减少,效率提升结果还要更高。由于Vortis天线在用户头部附近的辐射能量减少,对助听器的干扰也会大幅降低。

Vortis最初提出设计概念时,工程使用相控阵理论来打造天线设计,在自由空间的辐射呈现出标志性的8字形。不过在实际情况下,天线设计必须调整适应于封装的吸收效应以及人头部和手部的吸收。因此,要针对天线使用的具体手机和设备要求来进行定制设计。

最初,公司的工程师通过构建自由空间设计的原型并用仿真头部、手部测试的方法,来调整新手机的设计方案。根据测试结果,工程师要调整最初的设计,在实际条件下重构8字形方向,然后还要构建和测试原型。每次设计迭代要花大约5千美元,历时大约一个星期。针对典型应用打造满意的定制设计平均需要10次设计迭代,成本约5万美元,研制周期为10个星期。因此仿真技术有望将整个进程的速度和便捷性提升10倍。

“

Vortis用HFSS和Optimetrics打造特定手机的定制天线设计,所需时间和成本只有构建测试法的十分之一。

仿真降低设计成本,节约时间

随着设计变量的增加和时限的缩短,仿真是满足当前设计要求的唯一方法。一年前,Vortis开始用ANSYS HFSS仿真技术来调整特定手机的天线设计。工程师开始先用面向MCAD的ANSYS ALinks导入Vortis天线的几何结构、天线封装、橡胶封装(有时需要它连接天线封装和手机)、手机和ANSYS人头模型。工程师先进行基本的自由空间天线设计,添加天线封装,再次运行仿真,标记辐射方向图的失真。然后调节天线设计,经过几次迭代,恢复原始的8字形方向。接下来,工程师将橡胶封装和手机加入模型几何结构中,再次运行仿真,标记辐射方向图的失真。他们创建并仿真更多的迭代,以去除失真。最后,工程师在模型中加入头部和手部,再进行相同的过程。

近期,Vortis工程师进一步压缩了设计过程,将所有工作融入单一步骤,也就是把所有需要考虑的单元在仿真过程一开始都加入进去,用Optimetrics参数分析工具生成包括一系列迭代的试验设计,来探索全面的设计空间。试验中使用的设计参数是早期仿真反映出对辐射方向图影响最大的参数,试验设计的结果可用来评估每个相关的设计变量值是否最适合所需的8字形方向。

Vortis用HFSS和Optimetrics打造特定手机的定制天线设计,所需时间和成本只有构建测试法的十分之一。

近场自上而下观察天线能量辐射

测试结果验证了仿真精确性