1 前言

某一带四舵机在早期的研制过程中,用户对速度的要求较低,因此在舵机结构上没有考虑蓄能器装置。在研制过程中,用户要求提高舵机的速度,这就需在早期研制成果的基础上,在舵机上增加蓄能器装置,以补充工作介质的流量,提高舵机工作速度。在舵机上增加蓄能器装置,是我厂舵机研制的新技术,存在一定难度,首先,在结构设计时,必须保证蓄能器有足够的强度和刚度,在设计初期保证蓄能器结构的强度和刚度,是舵机研制成功的首要前提;其次,舵机壳体是电、液一体化控制的载体,壳体内油路纵横交错,外形复杂,加工难度大,加工周期长,在设计初期保证舵机壳体的强度和刚度,是后续研制工作正常进行的重要保证。在舵机以往的研制中,对结构件强度和刚度保证方法,主要是依赖设计员的经验和相关实验,这种方法最大弊端在于:会延长产品研制周期、结构设计不一定是最优的、材料的使用不一定是最经济的。有限元分析方法是随着计算机硬件和计算方法的发展而不断成熟的,如今广泛在产品研制初期发挥着重要的作用。在某型号一带四舵机的研制过程中,采用有限元分析方法,成功解决结构件的强度和刚度问题,并通过实验得到了验证,保证舵机的研制成功。

2 舵机壳体的强度分析

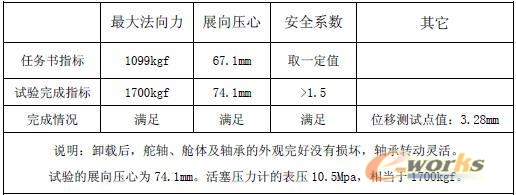

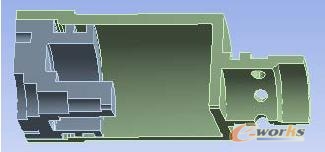

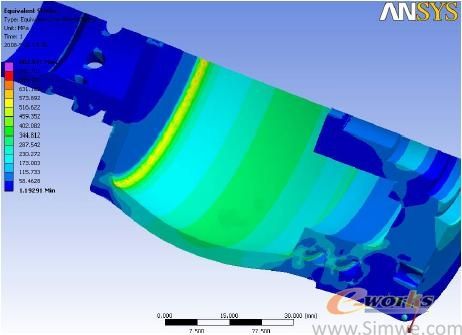

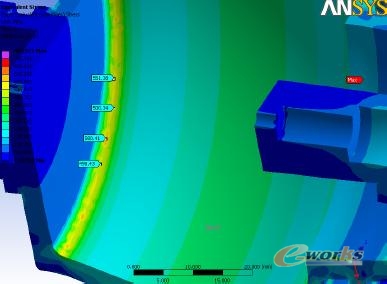

舵机壳体是电、液一体化控制的载体,壳体内油路纵横交错,外形复杂,加工难度大,加工周期长。壳体在工作过程中部分油路和油腔承受高压,部分油路和油腔承受低压,在设计壳体时必须保证壳体有足够的强度承受工作压力,因此有必要对舵机壳体进行强度分析。工作时,安装蓄能器的部位、安装泵的部位及高压油滤处于高压状态(20Mpa),壳体的作动筒分别承受高压(22.5Mpa)和低压(0.5Mpa),分析壳体强度。模型见图1。分析结果见图2、3。

图1 分析模型

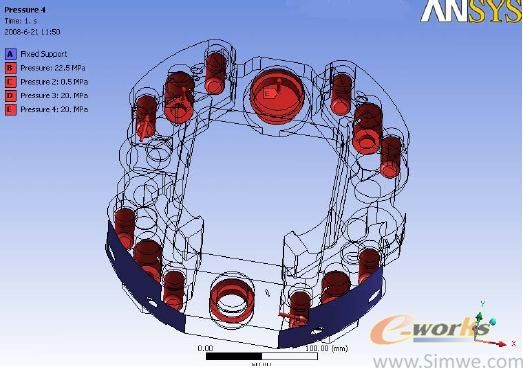

图2 分析结果(应力分布图)

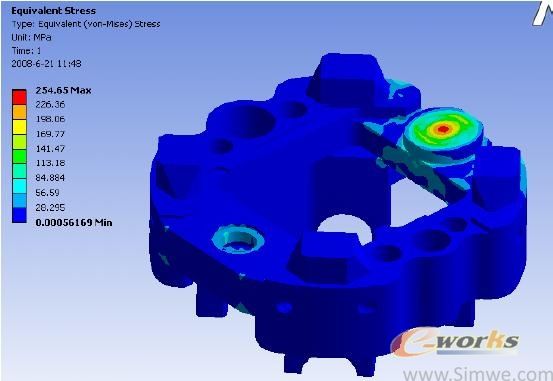

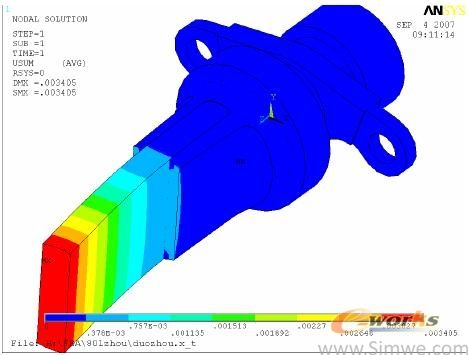

图3 分析结果(变形分布图)

2.1 壳体分析结果

壳体采用锻铝合金LD10,该材料经热处理后抗拉强度大于440Mpa;本体的应力分布和变形见图2、3所示,最大应力为254.56Mpa,最大变形为7e -2mm,由此可见壳体在工作过程中,承压能力可满足高压化要求。

3 蓄能器

3.1 蓄能器工况分析

3.1.1 工作原理

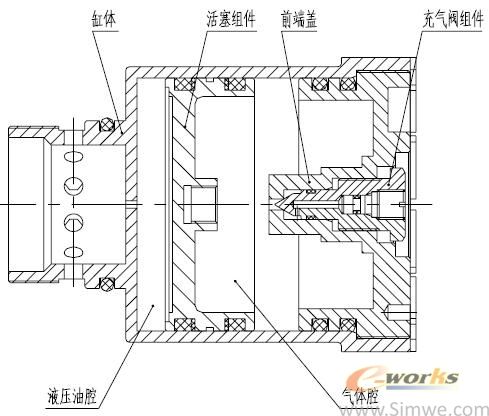

蓄能器主要包括缸体、活塞组件、前端盖和充气阀组件,结构组成见图4。

图4 蓄能器结构图

活塞组件将缸体分成了左、右两个工作腔,即:液压油腔和气体腔。气体腔通过专用设备充有一定压力的氮气。

当舵机没有工作时,液压系统没有压力,活塞组件在气压的作用下停留在缸体的底部。舵机的液压系统开始建压时,系统压力同步传递到蓄能器的液压油腔,当油压超过气体腔的充气压力时,活塞组件的受力平衡被打破,活塞开始向右边移动。随着活塞的移动,气体腔的容积在不断的减小,既气体的体积被压缩,气体压力开始升高,当气体压力上升到液压系统的压力时,活塞两端的受力又达到了新的平衡,活塞将停留在新的平衡位置。这就是蓄能器的充压过程,也就是蓄能的过程。

当舵机的伺服阀响应控制信号,滑阀阀芯产生动作时,液压系统的压力瞬间会产生下降,这时,蓄能器活塞的受力平衡被打破,在压差的作用下气体迅速膨胀推动活塞向左边移动,同时排出油液对液压系统进行补充,这就是蓄能器的释放能量的过程。根据液压系统的最高、最低工作压力,合理设计蓄能器的有效工作容积和充气压力,可以得到液压系统所需的补充流量,满足系统要求。

3.1.2 气体腔的工况分析

蓄能器的气体腔充有一定压力的氮气,由于气体对于温度的敏感性很强,在不同的环境、不同的工作状态下,容积腔内的气体压力会产生很大的变化。目前蓄能器的初始设计状态是:室温20±5℃下,充气压力14MPa,气体腔的容积140.5cm 3,极限状态下气体腔的最小容积70.78 cm3。

3.1.3 高温环境下存贮

假设环境温度为70℃,在舵机没有工作的情况下,气体受热膨胀腔,由于气体腔体积没有发生变化,因此气体压力将会升高。根据气体状态方程计算,气体压力为16.39Mpa。

3.1.4 舵机常温条件下工作

当舵机电机启动后,随着液压系统的建压和蓄能器活塞的移动,气体腔的压力将会上升,直到液压系统的稳定工作压力,此时活塞到达新的平衡位置,气体腔的体积被压缩。由于系统压力上升时间很短,变化过程可认为是等温过程,活塞没有到达最小极限位置,此状态下没有机械限位,气体压力不会产生突变。

3.1.5 诱发高温工作状态

假设诱发高温工作试验结束时,气体腔的压力将达到 120℃,变化过程可认为是:等温变换+等压变换。过程结束时气体腔的体积小于气体腔的最大容积,活塞没有到达最大极限位置,此状态下没有机械限位,气体压力也不会产生突变。

3.1.6 液压系统的最高工作压力

液压系统的最高工作压力为24Mpa,为确保安全,按照实际工作压力的 1.5倍进行考核,因此取 P=1.5×24=36(Mpa)。确保蓄能器的相关部件在 36Mpa下,满足应力要求。

3.2 蓄能器分析组成

蓄能器主要由缸体、活塞组件、前端盖和充气阀组件组成,见图4,其中缸体和前端盖是主要的承压零件。缸体和前端盖经过两次设计和试验,最终确定设计结构形式,我们首先分析比较两次设计方案的应力强度;对最终设计结构方案进行优化,在保证应力满足强度要求的前提下,减轻前端盖的重量;探索加工过程中的内 R倒角对应力分布的影响,探讨内R对有限元分析过程中造成计算矩阵奇异的原因,如何在模型建立时避免。蓄能器的在工作时,工作介质是从 14到20Mpa间波动的,计算前端盖的疲劳寿命。舵机的工作压力为24Mpa,取 1.5倍安全系数,蓄能器分析时的载荷为36Mpa。

3.3 端盖分析

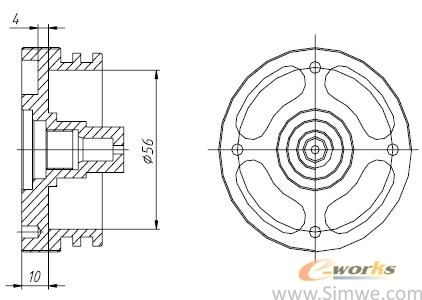

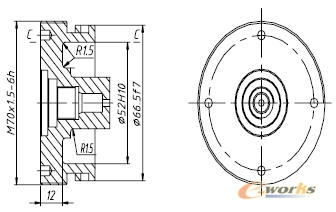

比较前端盖的两次设计方案,两次设计方案结构见图 5、图 6,主要参数比较见表1。

图5 改进前的端盖结构图

图6 改进后的端盖图

表1 改进前、后的端盖主要参数比较

用专业有限元分析软件 ANSYS对改进前、后的端盖进行静力分析,获得端盖的应力分布。

3.3.1 改进前的端盖应力分布

改进前的端盖是铝合金材料,弹性模量70Gpa,泊松比0.3。图5中尺寸4与尺寸φ56的交界是没有设计倒角,建模时认为是零,第一次分析时,加载 36Mpa,发现此处的应力值,随着单元网格的加密,应力值急剧变大,最大值为 1162Mpa,,这个结果在工程上是不可能发生的,因为铝合金在应力值没有达到这个值时,材料早已损坏,分析结果表明,此处发生应力矩阵奇异,表明分析模型与工程实际存在差距,根据下式:

σ=F/A

表明当受力面积 A退化趋近于零时,应力值无穷大。实际零件的根部会存在加工过程中刀具留下的刀具角,当设计不对倒角提要求时 R为0.2mm,不可能为零。通过第一次分析,应力值很大,分析原因有:a模型刀具倒角不能忽略,该处在计算时发生矩阵奇异;b该处发生了高度的应力集中,零件在工作压力还没有达到36Mpa时,零件就已经损坏了,所以应力值非常大。修改模型增加R0.2倒角,降低模型加载压力,当压力为20Mpa时,模型的应力分布见图7。

图7 改进前端盖的应力分布图

从图7中,最大应力是591Mpa,在端盖的底部发生应力集中,端盖在工作压力还没达到20Mpa是就会发生损坏。分析表明:第一R倒角能消除矩阵计算中的矩阵奇异;第二在底部R倒角处发生了高度应力集中;第三改进前的端盖不能承受36Mpa的高压,在工作压力约为20Mpa时损坏,需要改进端盖设计。

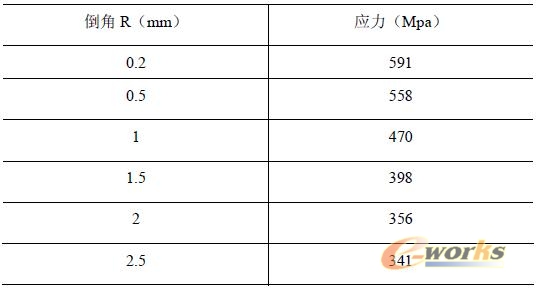

通过以上分析,我们发现底部的倒角对零件的应力状态有大的影响,进行倒角变化与应力值变化的分析,结果见表2:

表2 倒角与应力分布表

从表1的数据可得,倒角增大,能降低应力峰值,改善产品的应力集中状态。

3.3.2 改进后的端盖分析

改进后的端盖材料为 4Cr13,弹性模量200Gpa,泊松比0.3。从图6中可知,在底部增加了1.5的倒角,零件增加了壁厚。有限元分析应力分布见图8。

图8 改进后的端盖应力分布图

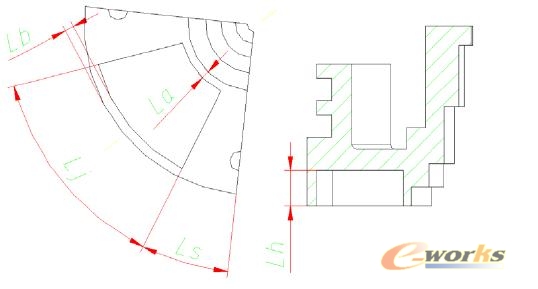

改进后的端盖能很好地承受36Mpa的压力,然而由于材料和结构的改变,改进后的端盖增加了2倍多的重量。根据图8的结果和改进后端盖的材料特性,我们对端盖进行拓扑优化和尺寸优化,在端盖上去除部分材料以减轻零件的重量。依据工程经验和零件结构特点,我们的优化目标见图9。

图9 端盖优化目标图

优化的目的是在最佳的应力状态下,零件的重量最小,经过优化计算参数La、Lb、Lj、Ls、Lh的最佳取值见表3:

表3 优化参数结果值

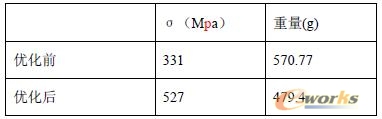

优化前、后的重量和应力值见表4。

表4 优化前、后相关值的比较

通过优化分析,零件的最大应力值提高了,最大值出现的位置没有改变,但相对于材料4Cr13,零件处于安全使用范围内,材料使用更加经济合理。

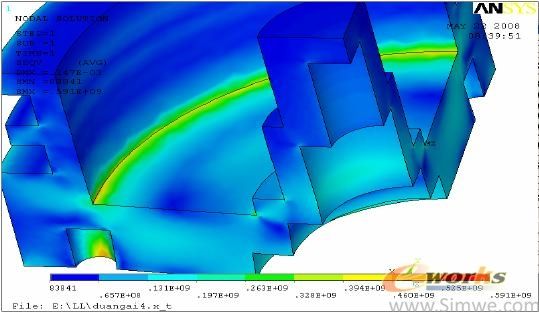

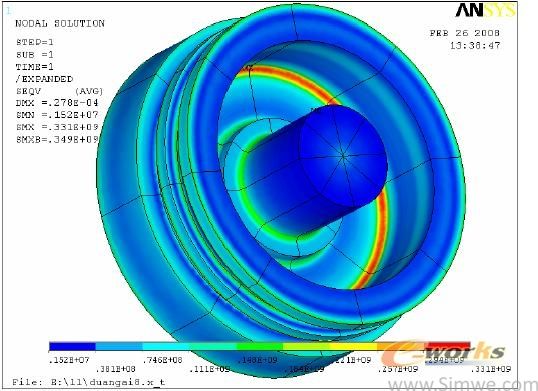

3.3.3 蓄能器整体分析

蓄能器主要受力零件是前端盖和缸体,前端盖比较短,可以忽略缸体对它的作用力,而缸体的壁面长细比大,不能忽略前端盖对它的作用力,因此在分析缸体的受力时,需要对蓄能器整体分析,综合考虑。蓄能器整体模型见图10。

图10 蓄能器整体图

从表2的分析结果得出结论:内部R倒角越大,应力峰值会减小,能一定程度改善应力集中,根据缸体和端盖的结构特点取倒角1.5mm。模拟蓄能器内部加载36Mpa压力,采用有限元分析,应力分布结果见图11、12。

图11 最大应力点

图12 应力分布图

从图9可知,应力最大为802Mpa,最大点分布在缸体与端盖的接触处,从有限元理论分析,此处的最大应力是属于矩阵计算奇异点,是由于模型的特点形成的,这个值不具有参考价值。从图9应力分布图,可以得出最大应力区域应出现在缸体R1.5倒角处,最大值为580Mpa,见图13。

图13的分析结果表明,蓄能器能承受36Mpa的强度考核压力。

图13 缸体R1.5处的应力分布

3.3.4 疲劳分析

从图13可知,虽然缸体采用的是4Cr13,缸体的最大应力580Mpa小于材料σ0.2,但是应力最大区域总是出现在缸体底部R1.5倒角处,在多次反复实验时,会不会导致疲劳破坏?假设反复冲击载荷为14~20Mpa,计算疲劳,结果见图14。

图14 缸体疲劳寿命次数图

从图14可知,在缸体底部最大应力点处可以承受4e5次反复的压力冲击(14~20Mpa),在我们实际实验中是不会到达这个次数的,蓄能器在工作过程中是安全的。

3.4 蓄能器分析结论

通过有限元分析,结合工程实际经验,对蓄能器分析得出以下结论:

a)内R倒角能极大改善应力集中;

b)优化设计能提高材料的经济性;

在强度实验时,改进前的蓄能器端盖没有通过36Mpa的打压实验,改进后的蓄能器通过36Mpa的打压实验。

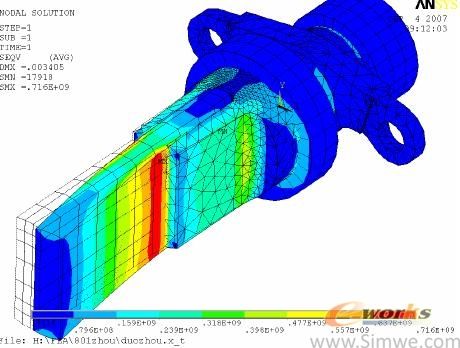

4 舵轴的受力分析

舵面法向力通过舵轴传递,对舵轴进行静力分析。结果如图15。

图15 应力图

最大应力716Mpa,对于舵轴所用材料来说,安全。

最大变形如图16

图16 变形图

5 结论

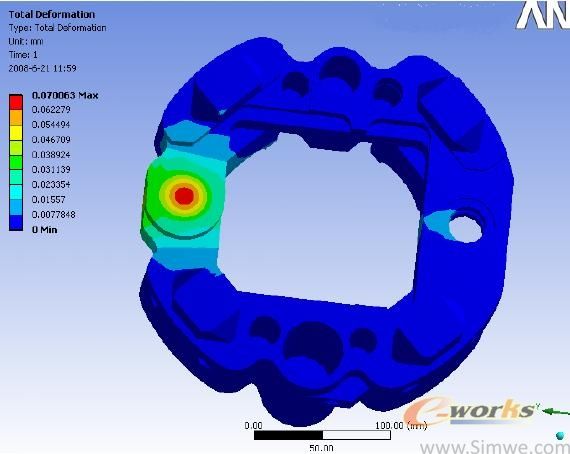

在有限元分析的基础上,对壳体、蓄能器部件和舵轴进行了实验验证,壳体、蓄能器部件和舵轴通过了强度验证实验见表5、6,舵机的结构设计是合理、可靠的,为舵机安全、稳定工作提供了保障。

表5 舵机耐压试验

表6 舵轴实验结果