基于HyperWorks 的膜单元输出仿真分析与测试对标的研究与应用

作者:常亮 袁正 李戈操 来源:Altair 发布时间:2013-08-16 【收藏】 【打印】 复制连接 【大 中 小】 我来说两句:(0) 逛逛论坛基于HyperWorks 的膜单元输出仿真分析与测试对标的研究与应用

常亮 袁正 李戈操

安徽合力股份有限公司 合肥 230061

摘要:计算机仿真技术越来越受到企业的认可和重视,合理地建模是仿真分析成败的关键,而验证建模的合理性,试验对标是行之有效的方法,文中通过对焊接结构、铸造结构、大型装配体等零部件的应力测试对标为研究对象,以Altair公司的HypeWorks软件为平台,来寻找可行的对标方法。

关键字:HyperWorks,膜单元,对标,应力测试

0 引言

在残酷的市场竞争下,产品的质量与成本已成为企业生存发展的生命线。而计算机仿真技术的出现,可以在没有生产出真实物理样机前,通过计算机仿真技术模拟样机的工作过程,避免了传统的设计→试制→发现问题→改进设计→再试制的重复过程,使许多设计缺陷在初期的仿真过程中就得到发现和解决,同时采用计算机仿真技术可以在短时间内尝试和比较多种设计方案, 减少修改的盲目性。这样,不仅提高了产品的质量,还大幅降低了产品的成本。计算机仿真技术越来越受到企业的认可和重视。然而计算机仿真技术(包括有限元、边界元等)是数值解法,分析时,不可避免地要做各种简化和近似,而简化和近似的合理性关系到计算结果的准确性。因此合理的建模是仿真分析成败的关键。验证建模的合理性主要通过经验或者与试验结果对标来判断;对于大型复杂结构的初次有限元分析计算,试验对标是唯一可行的方法。为了探讨此问题,文中通过对一组典型结构的应力测试对标为研究对象,来寻找可行的对标方法。

1 研究思路

工程问题中的产品结构、样式多种多样,而仔细分析可以发现,材料的成型机理不外乎铸造,锻造,焊接等,因此,为了研究不同材料成型机理的仿真对标方法,文中通过对焊接结构、铸造结构、大型装配体等零部件的应力测试对标为研究对象,以Altair公司的HypeWorks软件为平台,找出这些典型结构正确可行的仿真建模方法,并由此固化同类产品的有限元模型建模方法。

通过借鉴相关文献,拟定对标工作的研究思路流程如下图所示:

图1 对标工作的研究思路流程

2 对标方法理论研究

对标工作的三个方面内容如下图所示:

图2:对标工作的三个方面内容

不难看出,要使对标工作具有一定的指导意义,首先必须分别提高CAE分析结果和试验测试结果的精度。

2.1 CAE分析结果精度的提高

在建立好CAE模型后,验证已经画好网格的模型的变形情况是否与实际相符,验证模型各处的应力是否有过大的地方。

①变形情况分析

观察变形动画,注意连接处,运动关系处变形是否与实际相符。注意连接处是否出现单元的穿透,运动紊乱等。

②应力情况分析

观察应力云图。是否有应力梯度变化过大的区域,是否有违反基本力学常识的区域等。

2.2试验测量结果精度的提高

在实际测量中,为了保证测试结果的有效性,必须对影响测试精度的各因素有所了解,并采取有针对性的措施来消除它们的影响。否则会因为产生较大误差而失去意义。

2.2.1 温度的影响

由于温度变化会引起电阻应变计敏感栅阻值变化而产生附加应变。因此在测试过程中有温度变化的情况,必须考虑温度效应的影响。一般采用温度补偿法处理。

2.2.2 贴片角度误差的影响

由于贴片全过程为手工操作。因此实际贴片轴线可能会和预计测量方向轴线有少量误差,这就会引入测量误差。

通过理论计算:贴片误差不超过5度,测试误差不会超过5%,而实际中,贴片误差一般不会超过5度,这个误差可以被实际工程测试接受,因此实际操作中只要保证在粘贴应变片时尽量保持一致即可。

2.2.3. 测量现场干扰的影响

在测量时示值发生抖动,大多由于电磁干扰所引起,如导线互感、漏电、静电感应或者现场附近有电焊机等强磁场干扰等。如发现时要先予以排除。

3 典型结构仿真与应力测试

在工业车辆产品中选取典型结构,依据上文提到的对标流程从简到繁对结构进行应力测试,试验时,根据所测结构的特点,利用试验台或者实际整车,模拟部件真实受力情况进行测试,CAE分析则根据测试实际边界条件进行仿真。

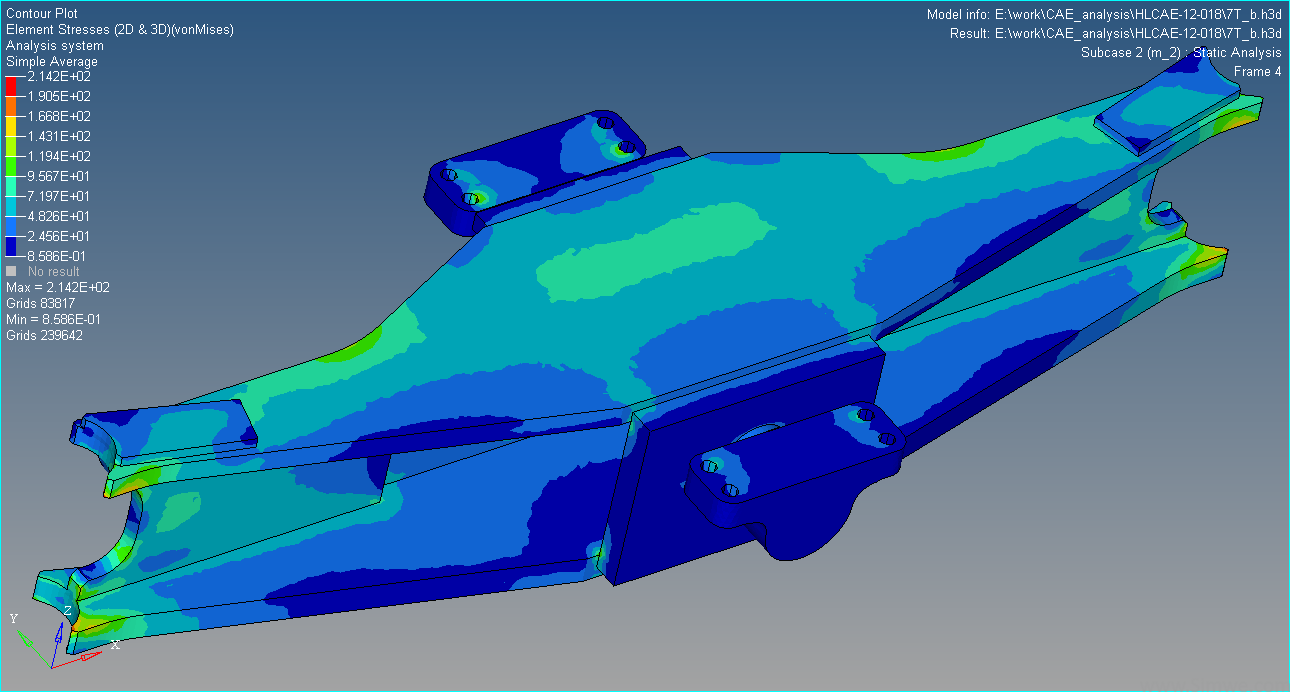

3.1 铸造结构仿真与应力测试

图3 铸造结构仿真与应力测试

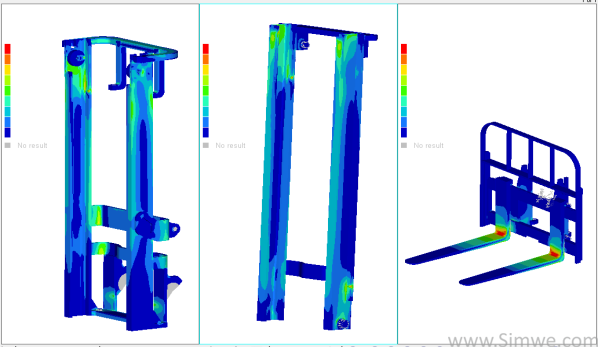

3.2 焊接结构仿真与应力测试

图4:焊接结构仿真与应力测试

3.3 大型装配体仿真与应力测试

图5 大型装配体仿真与应力测试

4 对标方法的研究

通过对典型结构的应力测试,积累了大量的试验数据。经过数据分析进一步地完善了分析边界,简化了分析方法,为产品正向设计做技术准备,取得了积极的效应。

4.1 膜单元输出应力的应用

应变片测量的是应变片粘贴相应区域的沿应变片粘贴轴线方向的表面平均应变值。而后通过计算推出应力值,而CAE分析一般关注的是Von Mises应力:即基于剪切应变能的一种等效综合应力。而这两者没有可比性。两者的区别见表1,因此需要寻找一个可以比较的方法进行比较。

|

|

不同点 |

||

|

试验结果 |

表面应力 |

区域平均值 |

粘贴轴线方向的应力 |

|

CAE分析结果 |

单元应力插值 |

所选节点应力值 |

vonMises应力 |

表1 实验结果和CAE分析结果的不同点

试验采集的数据为表面应力,所以在有限元建模时在结构外表面附加一层厚度足够薄(10-5mm)的膜单元,然后输出膜单元的应力用来进行对标。

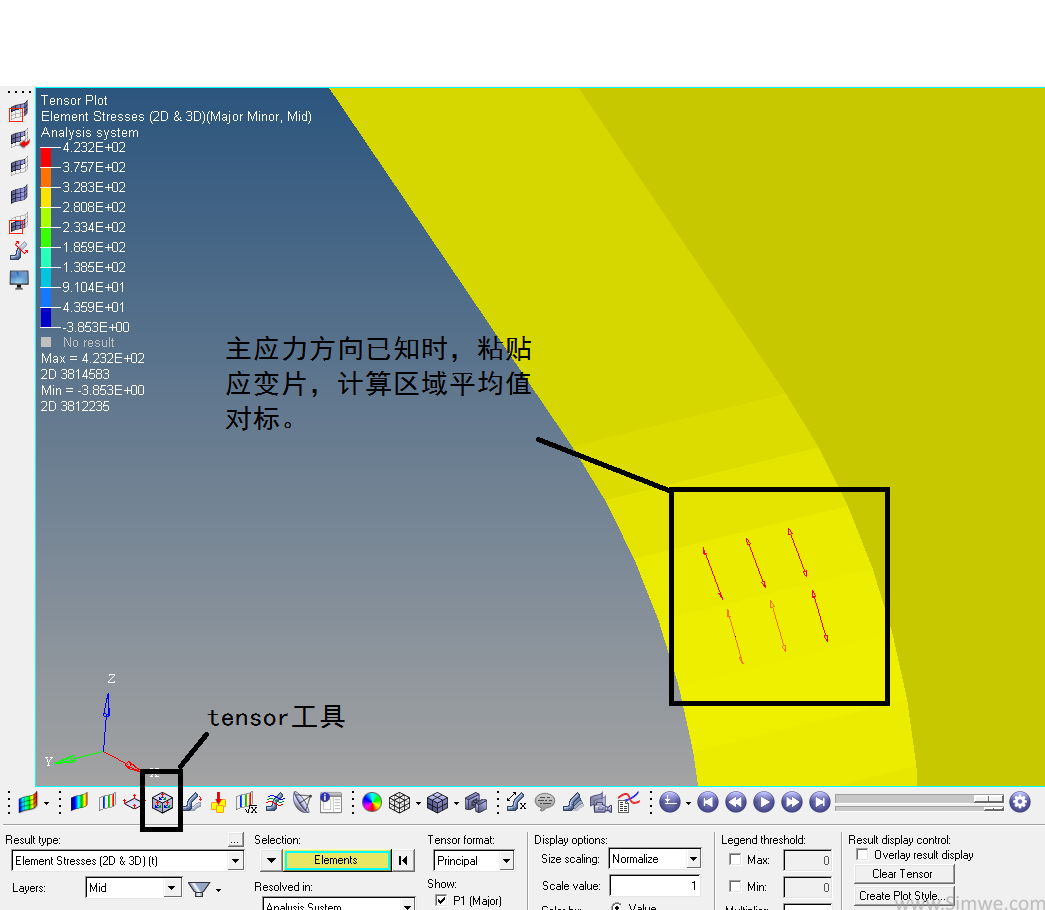

一方面当主应力方向明确时,使用应变片,应变片粘贴方向为已知主应力方向,选取与应变片粘贴位置面积等大小(根据应变片大小确定)的膜单元,用计算出的区域内的平均值进行对标;另一方面当主应力方向不明确时,使用应变花,利用应变花的特点计算出粘贴区域的von Mises值,并使用有限元分析输出的区域平均应力进行对标。

4.2 具体操作实例

1.首先在结构表面建立一层薄膜单元,单元厚度设定为10-5mm。

图6 建立表面膜单元

2.建立一个单元set,将所建薄膜单元放入,调整应力输出为输出指定set。调整control cards>GLOBAL_OUTPUT_REQUEST>STRESS里的OPTION(1)为SID,选择新建立的set。只输出所建膜单元的应力。

3.这样在后处理阶段,粘帖应变片时,使用tensor工具,选取与粘帖位置大小相符的单元,可以得到指定方向的应力值;粘帖应变花时,可以直接读取计算得到的表面应力。

图7 主应力方向明确时应力对标方法

图8 主应力方向不明确时应力对标方法

5 结束语

经过多次试验验证,HyperWorks膜单元输出的应力应变的特点及后处理方式的研究结果可满足试验对标需求,并且经试验验证,绝大多数测点满足误差要求(参照汽车行业执行10%以内的误差要求)。

6 参考文献

[1]熊诗波,黄长艺 《机械工程测试技术基础》;[D].北京;机械工业出版社,2006

[2]Elmar Sdhrüfer 《电测技术(第八版)》[D].北京;电子工业出版社,2008

[3]Karl Hoffmann 《An Introduction to Measurements using Strain Gages》[D];Hottinger Baldwin Messtechnik GmbH, Darmstadt,19889

[4]缪华山 应变片贴片方位误差及计算机辅助分析[J]. 浙江海洋学院学报;2001(2) 143-145

[5]李 鹏,黄 晴 测量中应变片的误差分析[J]. 企业家天地;2008(6) 262-263.

Research and Application for Stress&Strain analysis and Test of membrane elements based on HyperWorks

Chang Liang Yuan Zheng Li Gecao

Abstract: Computer simulation technology is more and more recognized and valued, modeling is the key to the success of the simulation analysis, and test is the effectively way to verify the reasonable modeling. This paper focuses on how to find out a feasible method for the stress test of weld structure, casting structure, large assemblies and other components using HyperWorks.

Key words: Hyperworks membrane elements stress test