离心式高压冷水机组分析及改进

张仲焘1 张忠良2 余钦3

(1.武汉理工大学 机电工程学院,湖北 武汉 430070; 2.武汉云凯技术信息有限公司 湖北 武汉 430070;3.麦克维尔空调制冷(武汉)有限公司 湖北 武汉 430056)

摘 要:依据某空调制冷公司提供的设计图纸利用SolidWorks软件对某离心式高压冷水机组建立三维几何模型,然后将其导入到SolidWorks软件的仿真插件SolidWorks Simulation中,对离心式高压冷水机组进行静力学有限元分析,通过对机组显示结果分析,提出一些改进建议,为同类产品的设计生产提供可借鉴的经验。

关 键 词:SolidWorks Simulation;有限元分析;前处理; 结果分析

中图分类号:TP391; 文献标识码:A

1 引言

随着计算机技术的飞速发展,有限元分析在工程设计和分析中越来越得到广泛的应用,现在已经逐渐成为解决复杂工程问题的重要手段,几乎所有的设计制造行业都离不开有限元分析计算。本文利用有限元分析软件对某离心式高压冷水机组进行静力学分析,通过在机组变径管端部法兰上施加10000N的轴向载荷,以此来检验该产品在特定环境要求下强度、安全性等方面是否满足要求。

SolidWorks Simulation是一款基于有限元技术的设计分析软件。应用SolidWorks Simulation软件,普通工程师都可以进行零件或装配体静态、频率、热传导、跌落测试、屈曲、优化和疲劳等方面的工程分析,通过计算求解可以迅速获得分析结果,从而最大限度地缩短设计周期,降低试验成本,提高产品质量,大大提升了利润空间[1]。

2 几何模型的建立

SolidWorks与SolidWorks Simulation相互间是完全无缝集成的,依据某空调制冷公司提供的二维设计图纸在SolidWorks中建立三维几何模型。

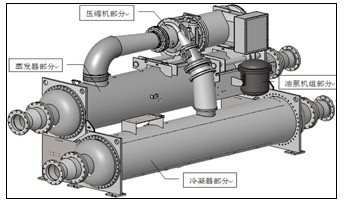

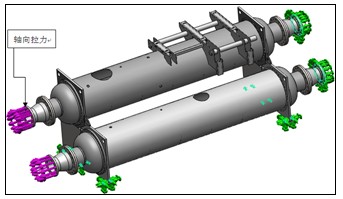

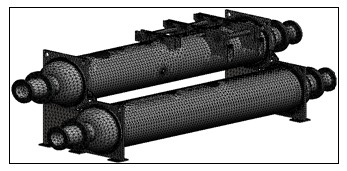

如下图1所示:

图1 机组三维几何模型

在SolidWorks Simulation对来自SolidWorks 的装配体几何模型进行分析之前,保证几何模型必须能用正确的、适度小的有限单元进行网格划分,并且通过求解计算能得到我们感兴趣的数据(如应力、应变、位移等)。为了满足网格划分和分析的要求,有必要对几何模型进行简化。

2.1 模型简化

在有限元分析中,过于细致地描述一些细小的结构,会增加实体建模的难度和单元的数目,不但不利于网格的生成,还会使有限元模型的网格尺寸变化急剧,影响计算的精度和速度,致使计算机不能顺利完成计算任务。应该根据模型实际分析需要,对模型进行简化,保留主要的结构特征和力学特性,忽略次要因素,根据分析的侧重点有针对性的对模型进行一些简化。模型简化的合理与否直接关系到有限元计算结果的正确性及精确度,现将以冷凝器部分的简化为例加以说明。

2.1.1 冷凝器部分模型简化

1)氟利昂液体简化

冷凝器部件中,在筒体以内换热管道以外充满氟利昂液体。在此分析中,冷凝器中氟利昂液体只是作为重力载荷,在不考虑氟利昂液体对模型产生冲击等作用的前提下,将其质量简化成重力载荷。

大小:(523Kg/2) ×9.8N/Kg=2562.7(N)

方向:沿重力加速度方向

作用面:作用于筒体下半内腔圆面

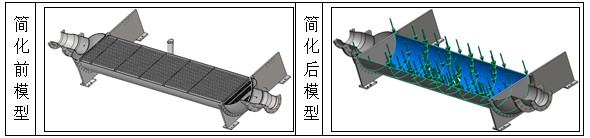

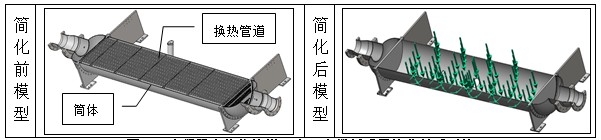

简化如下图2所示:

图2 冷凝器部分氟利昂质量简化前后对比

图2 冷凝器部分氟利昂质量简化前后对比

2)冷凝器中换热管道、水及支撑板简化

将冷凝器中换热管、换热管中水、及支撑板简化成重力载荷。

大小:{465 Kg(水)+526×1.89Kg(换热管)+(50+6.16)Kg(上支撑板)+66 Kg(均气板)+(26+9.35+1.73)Kg(下支撑板)}×9.8 N/ Kg =15860(N)

方向:沿重力加速度方向

作用面:作用于筒体下半内腔分割面处(重力作用的分割面是指筒体内上支撑板、下支撑板及均气板与筒体内腔面的接触面)

简化如下图3所示:

图3 冷凝器中换热管道、水及支撑板重量简化前后对比

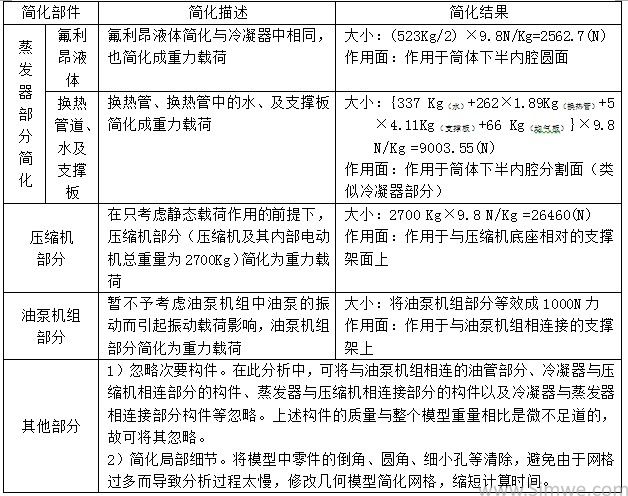

2.1.2 机组其他部件简化

简化过程与冷凝器部分类似,简化如下表所示:

2.2 施加载荷

2.2.1 轴向拉力加载

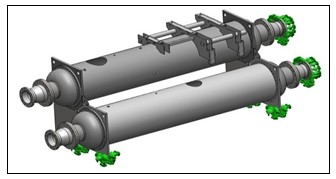

此分析建立在离心式高压冷水机组在变径管端部法兰端面上施加10000N的轴向载荷作用下,方向垂直法兰端面向外。

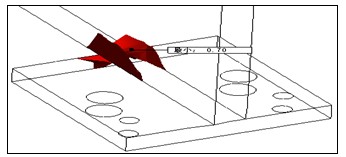

如下图4所示:

图4 轴向拉力加载图示

2.2.2 其他简化载荷加载

按照前面模型简化过程,将各部分模型简化成重力载荷。力的大小,力作用面如前面所述。

2.3 定义约束

在实际情况中,整个模型放置在地面上,通过地脚螺栓将支脚固定在地面上,同时变径管两端的法兰与外部的设备相接,基于实际情况的考虑,整个模型的约束集中在6个支脚和端部的法兰上。

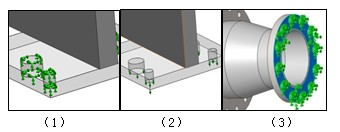

如下图5所示:

图5 机组约束图示

在该算例中,将地脚的螺栓孔看作固定不动的,所以对于地脚螺栓孔施加了固定约束,该设置约束了螺栓孔的6个自由度,如图6(1)所示。同时给地脚的底面设置一个法向的约束,如图6(2)所示。变径管两端的法兰与外部的设备相接,在地震时会对一端变径管产生一个轴向力,另一端则起到约束的作用,所以约束一端变径管法兰的6个自由度,如图6(3)所示。

图6 机组约束局部细节图示

2.4 定义螺栓接头

该算例中所有的螺栓连接都采用了SolidWorks Simulation中螺栓接头的处理方法进行设置。

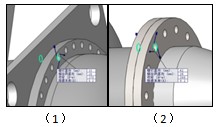

在管板与法兰之间采用M20的螺栓连接,螺钉直径33mm,施加270 N•m扭矩,摩擦系数为0.2,如图7(1)所示;在水法兰与法兰之间采用M24的螺栓连接,螺钉直径42mm,施加380 N•m扭矩,摩擦系数为0.2,如图7(2)所示。

图7 螺栓接头局部细节图示

3 有限元模型的建立

有限元方法的基本思想是将结构离散化,通过离散化过程,将几何模型划分成有限单元,用有限容易分析的单元来表示复杂的对象,单元之间通过有限节点相互连接,然后根据变形协调条件综合求解。由于单元的数目是有限的,节点的数目也是有限的,所以称为有限元法。只要改变单元的数目,就可以改变解的精确度,从理论上讲,单元尺寸越小,网格越密,计算精度将越高,但随之而来的负面影响也将越明显,网格越密,网格划分所需的时间将越长,计算的时间也长,占用计算机内存也越大。所以选择单元尺寸大小的原则是:在能满足精度要求的情况下,单元尺寸大些要比小些好。

通过多次试验,将机组的网格大小设定为50mm,公差为2.5mm,同时为了确保网格布局合理,过渡平缓,对部分零件进行网格控制。将筒体两端的管板、法兰的网格大小控制为35mm,比率为1.5;将压缩机支撑架部分的网格大小控制为30mm,比率为1.5,整个模型的节点数为451033,单元数为241009。网格划分如下图8所示:

图8 机组网格划分显示

4 求解有限元模型

建立有限元模型后,机组模型就被划分成有限个单元,首先建立单元刚度矩阵,得出单元节点力和节点位移的关系。然后将单元刚度矩阵组合为整体刚度矩阵,引入边界条件,建立结构整体平衡方程,然后求解线性代数方程组,得出各节点位移,由节点位移求各单元节点力,即得到各节点的应力和位移值,将各节点的位移、应力等值用图像的形式表达出来,即得到整个机组位移、应力等云图,见结果显示中。

5 有限元求解结果

在载荷作用下构件发生变形,载荷作用点发生位移,载荷将在相应的位移上做功。此时,构件因变形而具了有做功的能力,即具有能量,构件因变形而存储的能量,称为畸变能。根据能量守恒定律可知,如果载荷是由零逐渐缓慢地增加,以致在施加载荷过程中构件的动能与热能的变化均忽略不计,则存储在构件内的畸变能在数值上等于外力所做的功[4]。

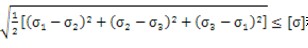

根据畸变能密度理论,畸变能密度是引起材料屈服的主要因素,即不论应力状态如何,只要构件危险点处的畸变能密度达到材料单向拉伸屈服时的某一极限值时,材料就发生屈服破坏。基于这一理论建立强度条件为: 称为第四强度理论或米赛斯(R von Mises)理论[4]。求解得到von Mises应力,在大多数情况下,我们使用von Mises应力可以很好描述工程材料的结构安全弹塑性性质。

称为第四强度理论或米赛斯(R von Mises)理论[4]。求解得到von Mises应力,在大多数情况下,我们使用von Mises应力可以很好描述工程材料的结构安全弹塑性性质。

基于上述理论依据,通过SolidWorks Simulation求解计算,得到最终的应力、位移、应变等图如下所示。

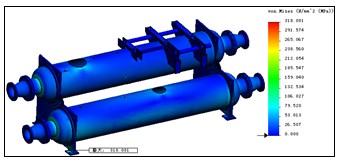

图9 机组的von Mises应力云图显示

图10 机组的Iso剪裁应力云图显示

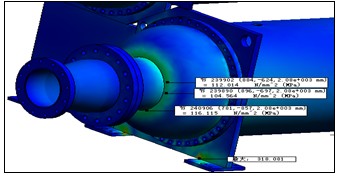

图11 30封头与水接管相连接处应力分布显示

整个机组的von Mises应力云图如图9所示,图10为机组的Iso剪裁应力云图,从图中可以清楚的看到整个机组中应力大于113Mpa(厚度在4.5~16mm间,材料为Q235A的钢板许用应力值)的部分。而应力较大的地方主要是集中在铜管底部的圆孔附近处,这主要是由于在该孔附近筒体在重力载荷作用下产生的挠度较大,并且在该孔处设置了一块支撑板,而在圆孔附近承受力相对薄弱,强度相对不足,而导致出现应力值变大。还有部分应力较大的地方集中在隔板与底板连接处,这主要是由于此处承受垂直方向的力较大,导致出现垂直方向的剪应力较大。根据材料的力学性能知,材料的许用应力值远小于其弹性极限(是材料只产生弹性变形的最大应力),因而,筒体在重力载荷的作用下,即使部分区域的引力超过了材料本身的许用应力,但没有超出材料的弹性极限,此时这种变形是可以恢复的,并不影响机组的正常工作,因此,筒体是满足强度要求的。

另外,从图11看出,30封头与水接管相连接处应力分布较大,但基本小于其许用应力125Mpa(材料为Q235C 的钢板许用应力值),因此,还是比较安全的。

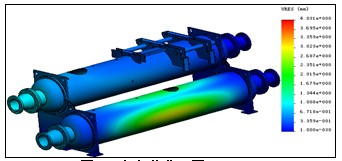

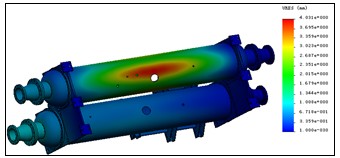

图12 机组位移云图正面显示

图13 机组位移云图反面显示

上面图12~13两图为机组受力的位移结果云图,通过上图显示,最大的位移在筒体的底部,最大位移为4.03mm。

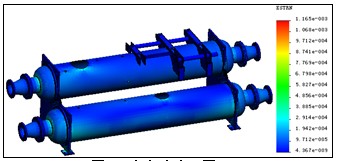

图14 机组应变云图显示

上图14是机组的应变图。应变是描述物体由于外因(载荷、温度变化等)使它的几何形状和尺寸发生相对改变的物理量。物体受力产生变形时,体内各点处变形程度一般不相同。用以描述一点处变形程度的力学量是该点的应变。

图15 机组安全系数云图显示

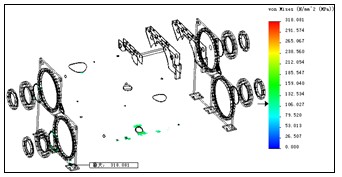

图16 机组中安全系数小于1.5的部分

图17 管板与支脚连接处安全系数小于1.5部分显示

基于最大von Mises应力准则,设定应力极限到屈服力,整个机组的安全系数分布云图如上图15所示。图16显示了整个机组中安全系数小于1.5(在常温、静载下,塑性材料安全系数取1.5~2.5)的分布情况,从图17中显示,最小值为0.7,出现在筒体两端管板与支脚连接部分附近,这主要是由于此处承受垂直方向的压力较大所致,导致出现垂直方向的剪应力较大,根据材料力学性能知,在工程中一般认为塑性金属材料在拉伸、压缩时的性能相同,材料为Q235A的钢板屈服极限约为235 Mp,强度极限为380~470 Mp,虽然此处有局部应力超出了屈服极限,产生微小屈服变形,安全系数比较小,但此处的应力值还远未达到材料的强度极限,因此,此处相对来说还是比较安全的,并不影响机组的正常工作。

6 结束语

采用有限元分析软件进行工程问题的设计与分析,已成为企业在市场竞争中的制胜法宝,也越来越受到工程技术人员的重视。在结构设计优化、提高产品性能、降低制造成本、缩短产品设计周期等方面显示出无与伦比的优越性。有限元方法的应用,必将极大的推动科技发展,产生巨大的经济效益。

参考文献:

[1] 叶修梓,陈超祥.Solidworks Simulation基础教程2009[M]. 北京:机械工业出版社,2009.

[2] 江洪,陈燎,王智等.Solidworks有限元分析实例解析[M]. 北京:机械工业出版社,2007.

[3] 刘英魁.有限元分析的发展趋势[J].中国新技术新产品,2009(6).

[4] 黎明发,张开银,黄莉.材料力学[M].北京:科学出版社,2007.

作者简介:张仲焘(1984-),男,甘肃天水人,武汉理工大学在读硕士研究生,主要从事结构优化、CAE技术的研究和应用。zzt@winkan.net

作者简介:

1. 张仲焘 武汉云凯技术信息有限公司技术工程师,武汉理工大学在读硕士研究生,机械工程专业,主要从事结构优化、CAE技术的研究和应用。zzt@winkan.net

2. 张忠良 武汉云凯技术信息有限公司技术工程师,本科学历,机械设计制造及其自动化,应用工程师,主要从事CAD建模及分析。zhangzl@winkan.net

3. 余钦 麦克维尔空调制冷(武汉)有限公司经理,本科学历,市场部应用主管,主要从事机组的结构设计及改进。yuqin19821222@163.com

本论文属于CAE技术的行业应用与解决方案.