基于动态测试有限单元法的螺旋锥齿轮铣齿机优化设计

作者:Simwe 来源:SolidWorks 发布时间:2013-01-06 【收藏】 【打印】 复制连接 【大 中 小】 我来说两句:(0) 逛逛论坛基于动态测试有限单元法及灵敏度分析的螺旋锥齿轮铣齿机优化设计

胡 淼1,3,王朝阳2,耿 博1,员晓辉3

(1,天津大学,天津市卫津路92号天津大学机械工程学院东配楼203室,300072

2,河北联合大学,河北省唐山市新华西道48号图,063000

3,天津市启晨工贸有限公司,天津市南开区鞍山西道时代广场A座1201室,300192)

摘要:提高螺旋锥齿轮铣齿机的低阶固有频率,是提高其动态性能,加工精度和延长机床使用寿命的科学设计方法。笔者介绍了采用自行开发的信号采集与测试系统对机床进行动态测试的方法,基于测试结果对限元模型的边界条件进行改进,使得仿真结果与测试结果非常接近。基于灵敏度分析,作者以立柱后板仰角等作为优化变量,修改边界条件,优化机床的动态特性。结果表明,机床的低阶固有频率得到提高,振动幅值减小,使得整个螺旋锥齿轮铣齿机的动态性能提高。该方法可用于同类产品的优化设计。

关键词:动态测试,螺旋锥齿轮铣齿机,优化设计,有限单元法 SolidWorks Simulation

1 绪论

随着国内汽车产品的飞速发展,弧齿锥齿轮的制造地位也日益提升,同时也需要加工精度更高的弧齿锥齿轮数控加工机床。螺旋锥齿轮铣齿机是汽车螺旋锥齿轮高效精密加工成套装备中最核心、最具代表性的关键设备。该设备动态性能的优劣直接影响后续工作及设备的工作性能和效率[1,2]。

因此,基于测试学原理,通过自主研发的信号采集与分析系统,获得整机的固有频率和振型。在此基础上笔者在CAE分析软件中构建了螺旋锥齿轮铣齿机设备有限元模型,并设定合适的约束条件。通过比较试验结果和仿真结果,进一步针对有限元模型进行细化,使仿真模型更准确。通过灵敏度分析发现,立柱后板仰角,立柱圆弧过渡筋板半径,立柱高度和底座高度是对整个设备的固有频率和振型最敏感的设计变量。根据优化理论,以整机质量为目标函数,限制机床固有频率高于最高工作频率,优化动态特性。结果表明,螺旋锥齿轮铣齿机的动态性能可提高19%,而整体质量可以减少2.1%。

2 方法论

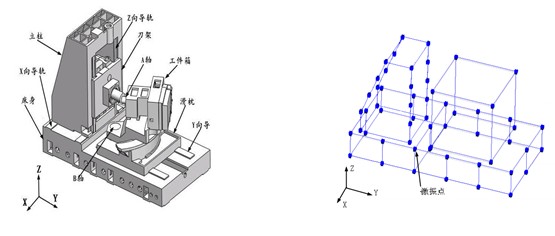

螺旋锥齿轮铣齿机可实现螺旋锥齿轮成形法与展成法加工螺旋锥齿轮。如图1所示,主要由床身、立柱部分(立柱、刀架)、工件箱部分(滑枕、工件箱)三大部分、五个模块组成。立柱通过下方的X方向导轨与床身连接,实现X方向运动;刀架通过Z方向导轨与立柱连接,实现Z轴方向运动;滑枕通过下方的Y向导轨与床身连接,实现Y方向的运动。工件箱通过B轴与滑枕连接,实现B轴转动;工件所在的轴为A轴。如此实现五轴联动,加工螺旋锥齿轮。

2.1 动态测试方法

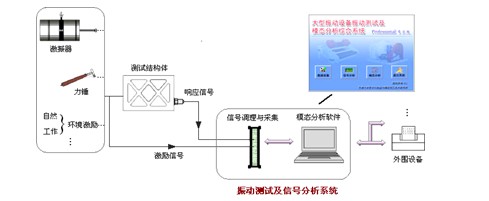

为了得到螺旋锥齿轮铣齿机的动态性能,作者采用力锤激励加速度传感器拾取振动信号的方法通过自主研发的SD150动态测试与信号分析系统计算得到其固有频率和主振型,测点布置见图2,测试过程见图3。

图1螺旋锥齿轮铣齿机结构 图2测点分布图

图3 测试过程图解

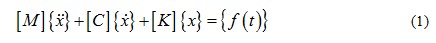

一般的结构可以离散成N自由度线弹性系统. 所以振动微分方程可写成[3]:

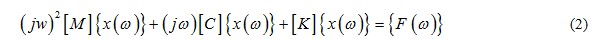

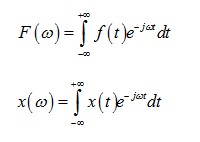

其中质量矩阵[M], 组逆矩阵[C], 刚度矩阵[K]为实对称矩阵,[M]正定,[K], [C]正定或半正定. 为了确定[M],[C],[K],需要已知{f(t)}和{x(t)}对方程 (1)两边做傅里叶变换得方程(2):

其中F(w),x(w),分别为激励{f(t)}和位移响应{x(t)}的傅里叶变换

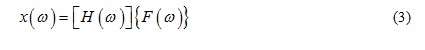

令 为传函矩阵. 则方程 (2) 可以简化为方程(3):

为传函矩阵. 则方程 (2) 可以简化为方程(3):

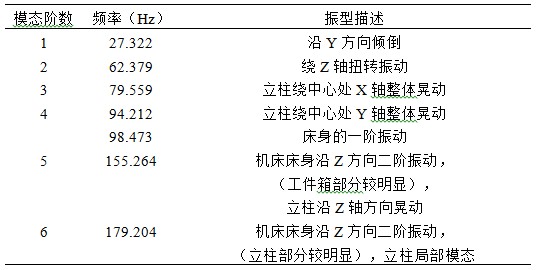

P点激励I点拾取响应信号 传递函数矩阵的 l 行 p 列元素为:

其中 分别为l, p点的振型Mi,Ci,Ki分别为 are the 模态质量, 刚度矩阵和 阻尼阵. 所以采用单点激励,多点测量响应(SIMO)的方法可以求得传递函数,进一步可以求得各个模态参数。

分别为l, p点的振型Mi,Ci,Ki分别为 are the 模态质量, 刚度矩阵和 阻尼阵. 所以采用单点激励,多点测量响应(SIMO)的方法可以求得传递函数,进一步可以求得各个模态参数。

图4 传递函数

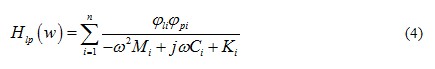

表1 测试结果

2.2 有限元仿真

限单元法是基于变分原理和加权残值方法。基本求解思想是将计算区域划分成有限多个不重叠的单元,每个单元中选择合适的节点作为插值点,然后将微分方程改写成线性表达,其中的变量或变量导数节点值由选定的插值函数组成。最后,采用与变分原理或加权残值法求解微分方程[4,5].

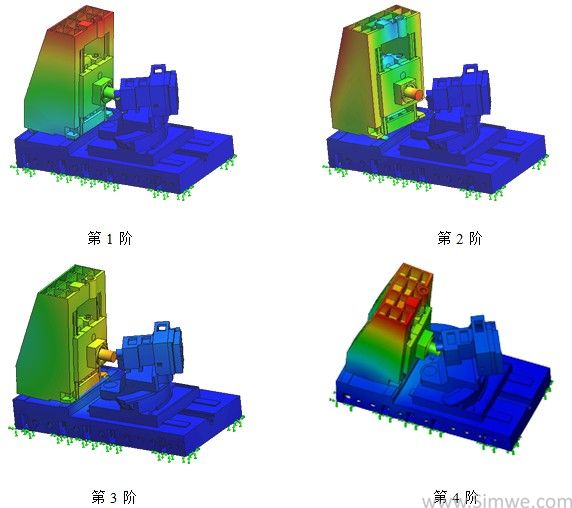

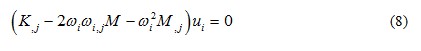

根据测试结果,输入材料属性,对有限元模型设置合适的边界条件并用SolidWorks Simulation求解,结果见下表,振型见图5。

Table 2有限元仿真结果

图5 有限元振型图

尽管第五阶模态结果没有在有限元仿真中获得,其它结果与试验结果相比最大相对误差只有4.12%,所以我们可以认为有限元模型与实物接近并且可以代替实物。

2.3 灵敏度分析

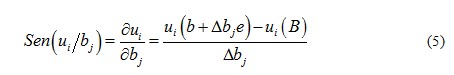

灵敏度分析就是分析设计变量对目标函数的影响程度,在计算中常采用梯度法,在数学意义上可写成:

其中,ui为结构性能参数,在本有限元分析中可以采用的参数有应力、刚度、模态频率等;

bj为结构设计参数,可以采用的参数有质量、立柱高度、底座长度等;B为所有参考点处结构设计参数组成的向量; 为结构设计参数B的变化量;e为与B同维数的单位向量[6-8]。

为结构设计参数B的变化量;e为与B同维数的单位向量[6-8]。

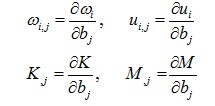

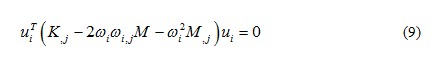

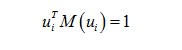

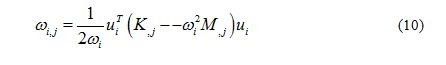

固有频率对设计变量灵敏度公式的推导过程如下:

设 和 分别是第i阶模态的固有频率与振型向量,则它们满足:

记

则

得到

由(8)式得

因为

所以

其中, 对设计参数bj的灵敏度。( 10 ) 式为 结构第 i 阶固有频率wi对设计变量bj的灵敏度计算公式。

对设计参数bj的灵敏度。( 10 ) 式为 结构第 i 阶固有频率wi对设计变量bj的灵敏度计算公式。

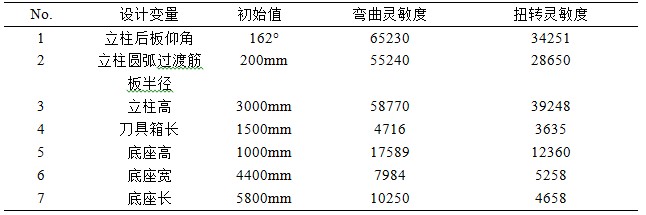

选则梁和板厚尺寸的扭转灵敏度和弯曲灵敏度为设计变量.选择第一阶弯曲和扭转模态为目标函数进行灵敏度分析。设计变量的初始值及灵敏度分析结果见下表。

Table 3 设计变量与灵敏度分析结果

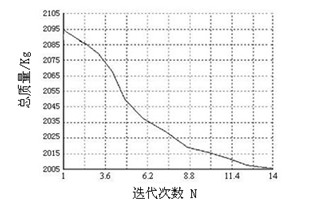

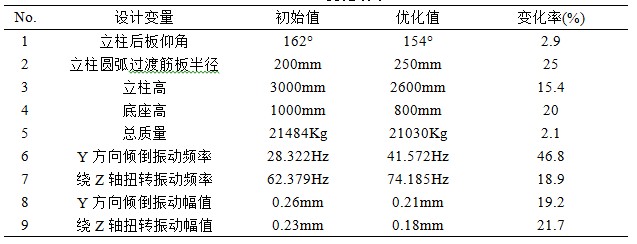

2.4 优化

选择整机质量为目标函数,弯曲灵敏度和扭转灵敏度高的设计变量:立柱后板仰角,立柱圆滑过渡筋板半径,立柱高及底座高为优化变量。约束条件为:限制机床的沿Y方向的倾倒振动高于20Hz,因为机床铣削的最高工作频率为20Hz,这样可以远离共振区间,减小振动幅值。设置好的优化条件和目标函数经过SolidWorks Simulation优化功能的 14次迭代运算,计算收敛,优化后的结果见下表。

整机质量随迭代次数的变化曲线

Table 4 优化结果

从上表可以看出, 螺旋锥齿轮铣齿机第一阶固有频率从28.322Hz提高到41.572Hz,增加了46.8%。而整机质量却降低到21030Kg,减轻了2.1%,节约钢材454Kg。机床的Y方向倾倒振动幅值从0.26mm降低到0.21mm,降低了19.2%,绕Z轴扭转振动幅值从0.23mm降低到0.18mm,减小了21.7%。所以整机的动态性能提高了将近19%,并且使用寿命也相应的延长。

3 结论

通过动态性能测试,有限单元法仿真及优化比较,我们可以得到如下结论

动态测试数据为有限单元法的仿真提供参考,通过修改有限元的边界条件使得有限元解充分接近测试解。灵敏度分析有助于选择最合适的优化变量,通过CAE软件计算求解非线性约束优化问题。结果显示,优化后螺旋锥齿轮铣齿机的动态性能提高了35%,而整机质量却降低了2.1%。本方法同样适用于同类型机械的动态性能优化设计,该机床厂采用本方法设计后每年节省设计经费及试验经费500多万元,收到了良好的经济效益。

4 参考文献

[1] G.P.Zhang, Y.M.Huang, W.H.Shi etc., Predicting dynamic behaviours of a whole machine tool structure based on computer-aided engineering. International Journal of Machine Tools & Manufacture, 2003. p. 699-706.

[2] Cao Xuemei, Fang Zongde, Xu Hao, Su Jinzhan, Design of Pinion Machine Tool-settings for Spiral Bevel Gears by Controlling Contact Path and Transmission Errors. Chinese Journal of Aeronautics, 2008. p. 179-186.

[3] Psang Dain Lin, Chian Sheng Tzeng, Modeling and measurement of active parameters and workpiece home position of a multi-axis machine tool. International Journal of Machine Tools & Manufacture, 2008. p. 338-349.

[4] Dehong Huo, Kai Cheng, Frank Wardle, A holistic integrated dynamic design and modelling approach applied to the development of ultraprecision micro-milling machines. International Journal of Machine Tools & Manufacture, 2010. p. 335-343.

[5] Z.C.He, G.R.Liu, Z.H.Zhong etc., An edge-based smoothed finite element method (ES-FEM) for analyzing three-dimensional acoustic problems. Comput. Methods Appl. Mech. Engrg., 2009, p. 20-33.

[6] AliReza H, Hamid M, Nonlinear Sensitivity Analysis of Reinforced Concrete Frames. Finite Elements in Analysis and Design, 2010. p. 571-584.

[7] Lan F, Chen J, Optimization and sensitivity analysis of cover panel thickness of load-Supporting autobody. Aeronautical Manufacturing Technology, 2005. p. 61-65

[8] Xu C, Gertner G, Extending a Global Sensitivity Analysis Technique to Models with Correlated Parameters. Computational Statistics & Data Analysis, 2007. p. 5579-5590.

本文受国家863项目计划汽车螺旋锥齿轮高效精密加工成套装备,编号:2007AA042005,国家自然科学基金基于在机检测与智能维护的复杂制造系统状态辨识与精度测控理论与方法,编号:50975193,国家科技重大专项数控机床故障预警诊断技术及基于功能部件的可重构检测诊断系统,编号:2009ZX04014-101-05的资助。

第一作者,通讯作者:胡淼,天津大学博士研究生,专业方向为机械动力学与有限元仿真

通讯地址:天津市卫津路92号天津大学机械工程学院东配楼203室 300072

电话:13512926585 邮箱:candyhm1982@163.com

第二作者,王朝阳,专业方向为制造业信息化

通讯地址:河北联合大学,河北省唐山市新华西道48号图书馆,063000

第三作者,耿博,硕士研究生,专业方向为机械动力学与有限元仿真

通讯地址:天津市卫津路92号天津大学机械工程学院东配楼203室 300072

第四作者:贠晓辉,SolidWorks CAD技术工程师,专业方向为CAD设计

天津市南开区鞍山西道时代广场A座1201室300192