John Deere采用LMS动力学和耐久性软件提高拖拉机耐久性

作者:Simwe 来源:LMS 发布时间:2012-09-03 【收藏】 【打印】 复制连接 【大 中 小】 我来说两句:(0) 逛逛论坛由于国际农业市场一直以来都是高风险低利润,因此农户更倾向于选择具备良好耐久性的多功能设备,以满足整个收割高峰期。为了进一步提高新型拖拉机的品质和可靠性,德国John Deere Werke Mannheim公司的工程师在John Deere 5000和6000型系列通用拖拉机的开发过程中,率先采用虚拟仿真技术。工程师通过采用基于LMS Virtual.Lab Motion & Durability的创新性仿真技术,可以深入了解设计修改如何影响拖拉机品质和可靠性。虚拟仿真技术帮助John Deere公司缩短拖拉机开发周期,同时提高拖拉机整体性能、灵活性、舒适度和经济性。

农民的拖拉机就好似裁判的哨子或者猎人的猎枪。如果农民只期望确保一件事的话,那无疑是拖拉机的可靠性,因为拖拉机是农民主要依赖的生产工具。在任何情况下,John Deere公司的拖拉机必须承受农业生产的苛刻要求:为举升和驱动连接拖拉机的各种设备提供足够的液压动力;在不同的气候情况下,推动/牵引其他设备运行在不同的土地上。尤其在繁忙的收获季节,农民使用John Deere拖拉机连续工作好几个星期。毫无疑问,在这个时期,拖拉机任何严重的故障都有可能极大地影响将农民的收益。拖拉机的品质和可靠性是John Deere优于其他拖拉机公司的关键所在。John Deere Werke Mannheim公司已经在德国设计、开发并制造了中型和大型通用拖拉机,占据了最大的市场份额。每年典型的绿色加黄色的John Deere拖拉机,大约40,000辆从德国运往世界各地。这包括所有的John Deere 6000和大部分的5000系列拖拉机,每台都提供了功能选择和工具装配选择的独特组合。这些拖拉机具有更多功能,同时具有大型拖拉机特有的省时特点。John DeereWerke Mannheim的高级工程师,Christian von Holst先生说:“在过去的10年里,John Deere的工程师极大地缩短了拖拉机开发所需时间,同时逐步提高了产品性能特性,并保持相对稳定的产品价格。”

率先在设计阶段引入耐久性仿真

在John Deere公司,典型的开发流程从一个想法开始,在这期间,常涉及的问题,构想,需求,建议和关注点被转换为更具体的产品要求。在后来的概念阶段,通过筛选、概念证实和评估技术可行性,形成随后的技术策略。在进一步详细评估最佳概念设计之后,开始前期设计阶段,设计雏形将依次进入建模、小型样机和不同类型样机设计阶段。在设计阶段, 工程师不断地采用物理试验获得的数据和分析结果,来逐步提高新型拖拉机设计的性能。设计方案不断地反复修改,直到新设计满足最初的产品需求,这对于拖拉机来说主要是与耐久性相关的产品需求。

在过去的十几年间,John Deere公司加速了研发阶段虚拟仿真的使用,而在过去常常是通过物理试验来完成的。“通过在我们的拖拉机设计过程中尽早地采用耐久性仿真技术,我们能够更好的定位,评估设计修改的技术可行性,并预测修改基本设计产生的效果。”Christian von Holst先生说,“在初始设计阶段获得越详细的信息,就越能帮助我们把握复杂的设计向正确的方向发展,将更有可能、更有效地满足预定的产品需求。对于潜在设计修改的模拟仿真来说,选择合适的虚拟仿真以及物理试验相结合非常重要,例如修改的悬架驾驶室设计或更强大的拖拉机发动机设计。”

LMS Virtual.Lab的耐久性仿真工具

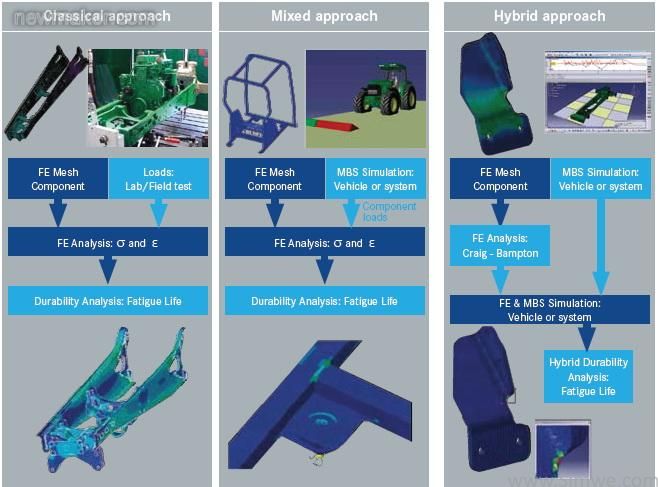

John Deere公司的工程师创建了具有多种耐久性仿真方法的工具包,代替了单一的通用解决方案。工具包中的每一种方法都具有特定的预测功能,并可以根据时间和功率设定不同的约束条件。这种传统方法是一种部件疲劳寿命预测方法,能够在LMS Virtual.Lab平台上运行,并且是以测得的载荷数据为基础开始运行。除了这一基本方法,他们还开发了组合和混合仿真方法,两种方法集成了LMS Virtual.Lab Motion(多体动力学)和Durability(疲劳性分析)的组合。与传统方法相比较,组合方法能够仿真更详细的拖拉机设计修改,因为其可以通过在拖拉机设计开发中模拟动态动力学来输入载荷。混合方法主要集中于拖拉机部件的结构灵活性分析,及其在动态动力学和拖拉机耐久性分析方面。