CAD/CAM软件在快速成型新品中的应用

作者:江苏春兰机械制造有限公司 张晓陆 来源:佳工机电网 发布时间:2012-12-25 【收藏】 【打印】 复制连接 【大 中 小】 我来说两句:(0) 逛逛论坛▲下盖正面精加工二(WCUT FINISH)

精加工选用D4端铣刀,采用曲面铣削(Surface Milling, By Layers)的加工方式,安全平面(CLEARANCE PLANE)为50mm,加工的最大高度(Z-top)为0mm,加工的最低高度(Z-bottom)为10mm,切深(Down Step)为1mm,粗加工余量(Part Surface Offset)为0 mm,加工精度(Part Surface Toleranc)为0.01mm,铣削方向(Milling Direction)为Climb Milling,切割方向(Cut Direction)为Inside Out,主轴转速(SPINDLE_SPEED)为6000rpm,进给速度(CUT_FEED)为3000mm/min。使用程序执行(Exetute)功能,加工刀具轨迹如图4所示的刀路。同时,对加工进行仿真模拟(Simulation)检查和过切检查。整个下盖的正面中间形状被铣到位,符合工艺的要求。

▲下盖正面精加工三(SRFPKT)

使用B6球头铣刀,采用投影曲面铣削(Surface Milling, Parallel Cut)的加工方式,安全平面(CLEARANCE PLANE)为50mm,步距(Side Step)为0.15 mm,粗加工余量(Part Surface Offset)为0 mm,加工精度(Part Surface Toleranc)为0.01mm,铣削方向(Cutter Direction)为Bidir,切割角(Milling at Angle)为45°,方向(Direction)为Both:Up&Down,主轴转速(SPINDLE_SPEED)为6000rpm,进给速度(CUT_FEED)为2800mm/min。使用程序执行(Exetute)功能,加工刀具轨迹如图5所示。同时,对加工进行仿真模拟(Simulation)检查和过切检查。整个下盖正面弧形曲面被铣到位,符合工艺的要求。

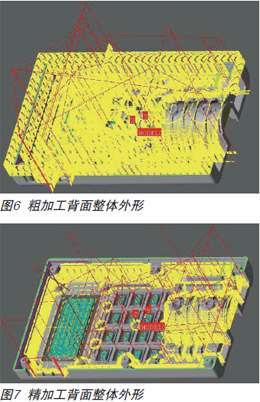

▲下盖背面粗加工(WCUT)

中间使用D24R0端铣刀,采用3D体积块螺旋加工方式(Volume Milling-Sipral Cut-3D),安全平面(CLEARANCE PLANE)为80mm,螺旋角(Ramp Angle)为3°,加工的最大高度(Z-top)为50mm,加工的最低高度(Z-bottom)为2mm,切深(Down Step)为2 mm,步距(Side Step)为18mm,粗加工余量(Part Surface Offset)为0.5 mm,加工精度(Part Surface Toleranc)为0.05mm,铣削方向(Milling Direction)为Climb Milling,切割方向(Cut Direction)为Inside Out,Clean Between Passes:Yes,主轴转速(SPINDLE_SPEED)为5000rpm,进给速度(CUT_FEED)为2800mm/min。使用程序执行(Exetute)功能,加工刀具轨迹如图6所示。同时,对加工进行仿真模拟(Simulation)检查和过切检查。整个背面的背面中间被铣出,符合工艺的要求。

▲下盖背面精加工一(WCUT FINISH)

精加工选用D12R0端铣刀,采用曲面铣削(Surface Milling,By Layers)的加工方式,安全平面(CLEARANCE PLANE)为80mm,加工的最大高度(Z-top)为50mm,加工的最低高度(Z-bottom)为2mm,切深(Down Step)为3mm,粗加工余量(Part Surface Offset)为0.15mm,加工精度(Part Surface Toleranc)为0.01mm,铣削方向(Milling Direction)为Climb Milling,切割方向(Cut Direction)为Inside Out,主轴转速(SPINDLE_SPEED)为5500rpm,进给速度(CUT_FEED)为3000mm/min。使用程序执行(Exetute)功能,加工刀具轨迹如图7所示的中间刀路。同时,对加工进行仿真模拟(Simulation)检查和过切检查。整个下盖背面中间形状基本被铣到位,符合工艺的要求。

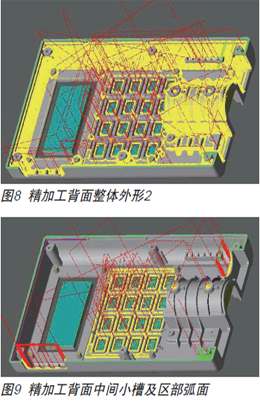

▲下盖背面精加工二(WCUT FINISH)

精加工选用D5R0端铣刀,采用曲面铣削(Surface Milling,By Layers)的加工方式,安全平面(CLEARANCE PLANE)为80mm,加工的最大高度(Z-top)为50mm,加工的最低高度(Z-bottom)为2mm,切深(Down Step)为0.5mm,粗加工余量(Part Surface Offset)为0 mm,加工精度(Part Surface Toleranc)为0.01mm,铣削方向(Milling Direction)为Climb Milling,切割方向(Cut Direction)为Inside Out,主轴转速(SPINDLE_SPEED)为6000rpm,进给速度(CUT_FEED)为3000mm/min。使用程序执行(Exetute)功能,加工刀具轨迹如图9所示的中间刀路。同时,对加工进行仿真模拟(Simulation)检查和过切检查。整个下盖背面中间形状大部分被铣到位,符合工艺的要求。

▲下盖背面精加工三(WCUT FINISH)

精加工选用D2R0端铣刀,采用曲面铣削(Surface Milling, By Layers)的加工方式,安全平面(CLEARANCE PLANE)为80mm,加工的最大高度(Z-top)为50mm,加工的最低高度(Z-bottom)为2mm,切深(Down Step)为0.3mm,粗加工余量(Part Surface Offset)为0 mm,加工精度(Part Surface Toleranc)为0.01mm,铣削方向(Milling Direction)为Climb Milling,切割方向(Cut Direction)为Inside Out,主轴转速(SPINDLE_SPEED)为6000rpm,进给速度(CUT_FEED)为3000mm/min。使用程序执行(Exetute)功能,加工刀具轨迹如图9所示的中间刀路。同时,对加工进行仿真模拟(Simulation)检查和过切检查。整个下盖背面中间小槽及区部弧面被铣到位,符合工艺的要求。

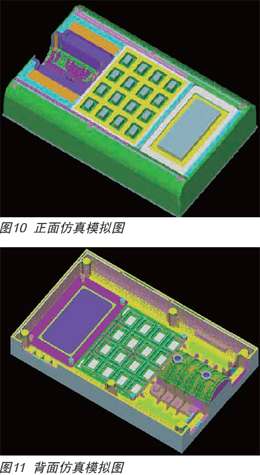

在正背面加工完毕后,最后将原来留在正面的3个方支撑块铣掉即完成该下盖的外形加工。在实际加工前一定要进行仿真模拟校验,以便在电脑上消除在实际加工中所有可能存在的错误。在所有的加工工序都完成后,最后选择所有工序进行仿真模拟校验,其效果图如图10、11所示。在确定仿真模拟准确无误后,接着对所有工序进行后置处理(Post),自动产生程序,送至CNC加工中心进行数控加工。

结束语

通过不断优化工艺规划方案与合理设置工艺参数等来进行新品开发,不仅可以减少了新品前期的开发费用,而且还缩短了新品的开发周期,也丰富了新产品的品种,为企业带来了良好的经济效益。