汽车公司必须开发出相关流程,以尽可能短的时间完成从绘图板到装配线的设计。

公司必须通过创新保持竞争力,因此工程团队承受着快速设计和交付高质量零部件的压力。为赢得成功,汽车公司必须开发出相关流程,以尽可能短的时间完成从绘图板到装配线的设计。工程仿真是能够缩短开发时间的关键要素,它可远早于开展测试前在虚拟环境中预测产品的实际行为,便于汽车公司开展迭代设计,以迅速满足产品要求。采用高保真度、经过验证功能的分析能让工程师低成本地判断各种汽车应用的性能与可靠性。仿真在汽车行业有着巨大的潜力。下文只介绍了仿真为汽车工程师提供的一部分结构功能、应用和优势。

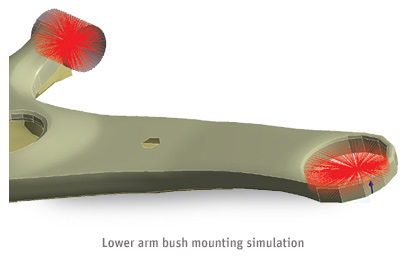

减振橡胶同时具备弹性和粘性特征。在用于汽车部件相接接的地方时,它可阻挡振动传递。为减振橡胶建模的方法之一是使用ANSYS Mechanical 中的一维非线性弹簧阻尼器COMBIN14 单元。该单元可直接使用弹簧特性和通过实验获得的数据为橡胶的非线性行为建立模型。这种技术的应用方法例子如:悬挂系统下控制臂的强度分析,这里需要在两个衬套位置定义非线性弹簧。

但减振橡胶产品性能的详细评估需要对产品的三维模型进行分析。这要求正确识别这种非线性材料的特性,以确保准确的收敛分析。ANSYS Mechanical提供1 0 多种本构超弹性模型(包括Mooney-Rivlin 和Ogden 模型)。这些材料模型中包含的参数可使用提供的曲线拟合工具根据实验数据自动确定。为克服可能的收敛问题,ANSYSMechanical 中提供一种采用混合u-P 方法(同时将位移和压力作为变量处理)的特殊低阶四面体单元,在近似不可压缩性橡胶材料的情况可以使用。使用这种单元有助于求解大型橡胶变形和复杂接触条件,使用其它单元类型求解时可能会耗时较多或难度较大。

定义非线性弹簧特性

下控制臂衬套安装仿真

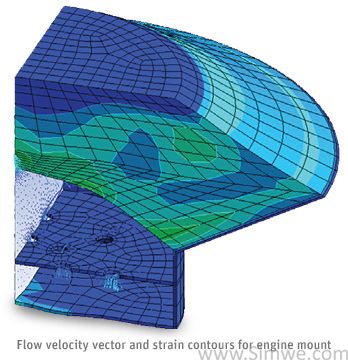

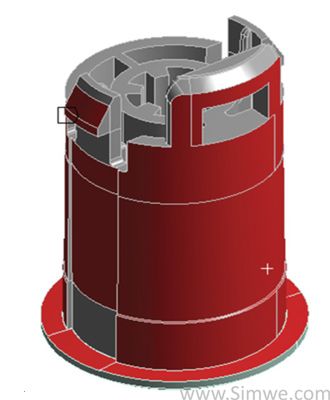

部分减振橡胶产品内含流体,能提供流体阻力来优化衰减。这方面的例子如液封发动机架。此类产品的详细分析必须说明结构和流体特性。为帮助解决这些问题,ANSYS 提供了功能强大的多物理场技术,它将结构求解器(ANSYSMechanical)和流体求解器(ANSYSFluent 或 ANSYS CFX)耦合在一起。该技术可得到流体— 结构耦合解(双向流固耦合[FSI] 分析)。

用于计算材料模型参数的曲线拟合窗口

橡胶衬套的应力等值线图

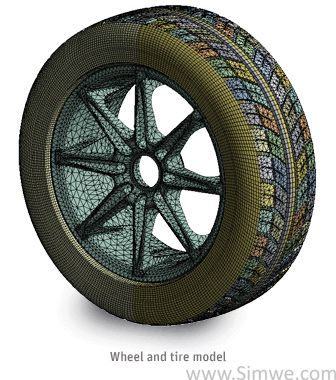

轮胎是车辆与地面接触的唯一部件,所以轮胎会严重影响车辆的性能,从安全性到决定驾乘舒适性的振动/ 噪声水平。轮胎仿真需要用于复杂内部结构的建模技术。ANSYS 提供专门的增强型单元(REINF263-265)为轮胎内的许多增强结构进行建模。

轮胎工作时,内部气压并不随时 间保持恒定,因为与地面接触会造成变形。这种因几何结构变化造成的压力变 化可通过定义轮胎的静液压流体单元 (HSFLD241-242)进行表达。

发动机架的流速矢量和应力等值线图

双向FSI 耦合技术

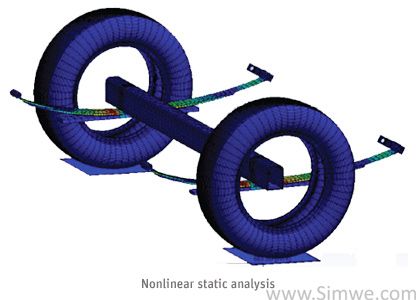

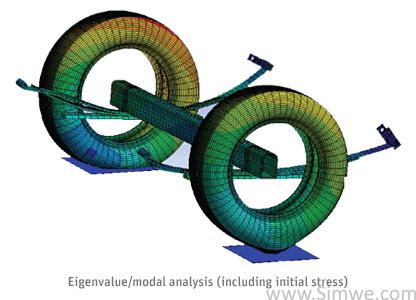

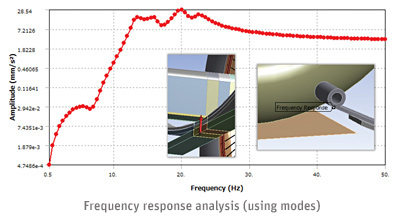

悬挂能改善驾乘质量和转向稳定 性。悬挂与轮胎在控制车辆的动态特性 方面非常重要。悬挂只有在承受整个车 辆的重量时才会发挥自己的功能,因此 初始状态的特性很重要。对于这类仿 真,ANSYS Workbench 环境提供名为线 性摄动的分析过程。要执行钢板弹簧悬 挂的静态/ 动态分析,首先应将车辆重量 的分载荷应用在悬挂模型上,确定静载 荷造成的变形(静分析)。在本例中,这 个阶段包含了涉及钢板弹簧间接触的非 线性分析和前文所述的轮胎建模。接下来使用相同的模型开展本征值分析(模 态分析)。这个阶段所需的所有初始条 件,如静载荷造成的变形和产生的初始 应力将通过Workbench 中的简单拖放操 作传递给模态分析。最后进行模态频率 响应分析(谐波响应)。这时同样通过拖放把频率响应计算所需的设置信息从本 征值模态分析中传递到另一个系统。

随着仿真具有更高的保真度和包含更多的物理场,稳定可靠的HPC 结构能够推动求解过程。

制动无疑是车辆最重要的安全特性 之一,因为制动能让车辆减速并停止。 因此制动每一次都能正常发挥作用相当 关键。制动由旋转制动盘和从两侧夹紧 它的刹车片组成。制动时会产生热、磨 损和尖叫噪声,制造商需要在设计中对 每种现象进行审核。ANSYS Mechanical 能借助接触单元为这些现象建立模型, 确保性能、安全和乘客舒适性。

车轮和轮胎模型

接地面的变形 (上图)和压力等值线图 (下图)

非线性静态分析

本征值/ 模态分析(含初始应力)

频率响应分析(应用模式)

ANSYS Workbench 实现三种分析的链接并在其之间传递数据

许多卡扣装配体在非常小的载荷下就会出现大幅位移。把载荷分割成众多小步有助于平滑收敛;另外还可以获取关键夹持点。

ANSYS HPC 将仿真时间缩短了50%,使该公司能够在一个星期时间内完成夹持和开铗过程的结构仿真。

用于ANSYS Mechanical 的分布式内存并行求解器通常可以提供最快求解时间。这种求解器把模型分解成域,然后把各个域发送到不同内核进行求解。不同内核之间需要进行大量通信。在求解结束时自动合并相关结果。有些情况下(通常涉及大变形单元和过高应变)分布式求解器会突然中止。此时工程师可以采用共享内存并行求换器。

关键是了解卡扣装配体需要的最大力;当涉及多个步骤时,各个步骤需要的力值也很重要。为了更加明确,法雷奥的工程师在反作用力曲线每个峰值旁边覆盖相应变形模型。在压缩过程中热塑性材料非常强劲下,拉伸区域的结果对设计过程至关重要。但是,如果在压缩过程中出现高应力与应变,则有可能出现塑性变形。此情况下则根据材料与卡扣设计逐例处理压缩结果。

借助非线性仿真方面的最佳实践与ANSYS Mechanical 软件,法雷奥的工程师确信其卡扣产品能够可靠工作。在设计过程初期进行结构仿真有助于避免产生多个原型、返工和加工变更相关的费用。ANSYS 高性能计算解决方案将仿真时间缩短了50%,使该公司能够在一个星期时间内完成夹持和开铗过程的结构仿真。

两个夹头被定义为单个接触对

蓝色曲线代表部分完成的非线性解。红色曲线是附带局部线性弹性区域的已完成的非线性解。

不同摩擦系数的仿真结果。这些结果随后会与测试结果进行对比。

显示多个峰值的反作用力曲线上覆盖的变形形状