|

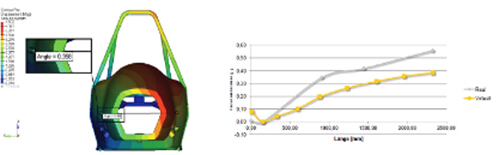

项目介绍 来自卡尔斯鲁厄理工学院的学生方程式赛车队KA-RaceIng,每年都会研发、设计并且制造一款赛车去参加学生方程式比赛,与世界上270个团队一比高低。在赛车队工作期间,学生们获得了宝贵的经验和工程技术。在6个月内使用有限的资源生产一辆赛车使在生产前优化结构和车架性能的计算机辅助工程设计工具变得不可或缺。队员们一个共同的设计目标是在满足高刚度的条件下获得最轻的车辆结构。与此同时,比赛期间赛车的生产和维护成本应尽可能低。为达到这些目标KA-RaceIng车队选择使用HyperWorks工具。 KA- RaceIng车队由卡尔斯鲁厄大学(TH)的学生于2006年1月创立。只花了14个月,他们就研制出了第一辆学生方程式赛车KIT2007,经过一个成功的赛季,他们获得了意大利汽车技术协会举办的方程式比赛的第六名并打进了德国霍根海姆学生方程式赛车的十强,为此,该车队还获得了德国赛事“最佳新秀”奖。 挑战 2011年,KA- RaceIng车队的主要目标是改善赛车的可维护性。为获得更好的发动机和悬架性能,他们引入了混合车架设计思想,即在CFK硬壳的基础上加入管状钢架以取代以往赛季中使用的完全CFK硬壳结构。由于管状钢架的使用给整车带来了附加质量,如何在利用混合车架良好的维护性和较低的生产成本优势的情况下将赛车整体重量保持在同一水平,是队员们面临的极大挑战。  新型底盘扭转刚度分析

在新型底盘的帮助下,KA-RaceIng车队在2011赛季非常成功。获得了两项第二名并在每场比赛都能进入前十。 |

解决方案

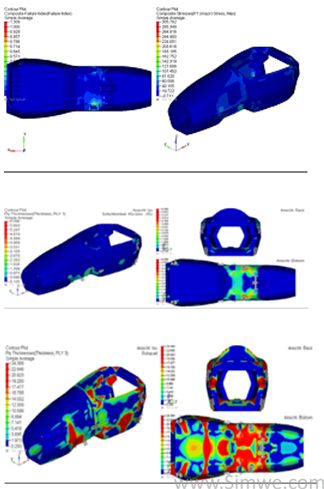

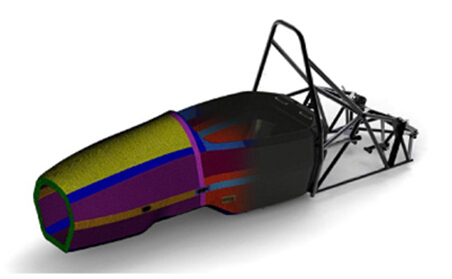

为了结合CFK硬壳(重量轻、刚度高)和管状钢架(良好的制造性和维护性)的优点,KA-RaceIing车队使用OptiStruct工具进行了钢结构和复合材料结构优化分析。上述工作帮助车队补偿因管状钢架的使用而引入的额外重量。复合材料结构的优化经历了三个阶段:第一阶段,应用自由尺寸优化技术寻求各个纤维层尺寸和形状;第二阶段,应用尺寸优化确定各个铺层厚度以及在第三阶段使用堆叠优化技术获得最佳的铺层堆叠次序。最后,队员们获得了一个几乎与以往使用的完全CFK车架相同重量的CFK车架/管状钢管混合车架设计方案。此外,新型底盘在赛车安装和比赛期间还具有更佳的制造性能和维护性能。

车架优化第一步:获得复合材料在每个铺层中的堆叠形状。

设计目标是保证车架高刚度及低生产和维护成本的前提下获得最轻结构

结论

应用OptiStruct工具,KA-RaceIng车队改善了赛车的制造性能、维护性、整体成本以及保证了整车重量在一个可接受水平。此外,队员们还能在生产第一个物理样机前进行所有的优化工作,从而缩短了研发周期并简化了测试工作。得益于新型底盘,KA-RaceIng车队在2011赛季大获成功。此间,KA-RaceIng车队获得了两个第二名并在每场比赛都进入前十。

HyperWorks及其优化工具OptiStruct能够帮助:

· 节省时间和成本

· 减少材料和物理样机使用

· 减重