项目介绍

在世界上的大多数国家及地区中,燃料费用一直持续看涨。现如今,欧洲、美国及亚洲的法规日益严格,消费者需求也随之提升,驾驶员不断寻求降低CO2排放量并努力节省车辆运行成本;因此,对于车辆制造商而言,提高燃料效率已成为大势所趋。由于轻质车辆和经济型发动机能够耗费更少的燃料而行驶更多的里程,故汽车制造商纷纷掷下重金,投入到此类产品的开发中。

雷诺是欧洲最大的汽车制造商之一,公司机构遍布全球,始终致力于为客户提供各种乘用车与商用车。多年来,公司一直孜孜不倦地研发高性能、高燃料效率的发动机,在 2009 年,雷诺根据其平均CO2排放量而跻身欧洲三大最佳性能汽车制造商之列。雷诺现阶段的目标便是跃至榜首,称霸欧洲。

雷诺的动力总成部门计划对关键组件进行重新设计,通过将材料使用量降至最低而进一步减轻重量,从而提升现有及开发中的发动机的性能。作为Altair仿真解决方案的现有用户,雷诺委托 Altair协助其开发用于组件和子系统级别上的优化设计方法和流程。

在此协作期间,Altair会为雷诺使用HyperWorks仿真套件进行设计优化提供全方位的技术支持,同时Altair的产品设计部门Altair ProductDesign还将为其提供相关工程专业知识。

挑战

事实证明,初次协作大获成功,为各种不同项目提供了轻质高效组件。然而,团队成员发现,设计优化技术被用作了详细设计阶段中破解重量难题的战术工具,而非一种从开始就推动优化设计的机制。而实施优化技术的理想时机恰恰是开发流程之初,因为此时进行结构变更所需的成本最少。这一项目也让大家认识到对于在早期阶段实施优化技术的困难性。由于动力总成模型异常复杂,创建需要花费大量的时间,因此如果不在建模阶段加以妥善考虑,利用优化技术对几何进行更改可能还会减缓产品开发的步伐。

解决方案

为演示优化技术对动力总成性能的潜在影响,Altair与雷诺决定联合进行一次仿真“大挑战”。在这些独特的项目中,Altair将使用新的设计方法和流程快速开发出创新型解决方案来应对现有的工程挑战。对于雷诺来说,最大的难题在于如何开发出一个可以加快创建动力总成模型的强大流程,然后在兼顾一系列性能标准的同时将优化技术贯穿于多个动力总成组件。而雷诺即将开始新动力总成的开发,此项目切合时宜,能够演示如果在早期开发流程中实施优化技术,将对重量、性能及可制造性方面造成怎样的影响。

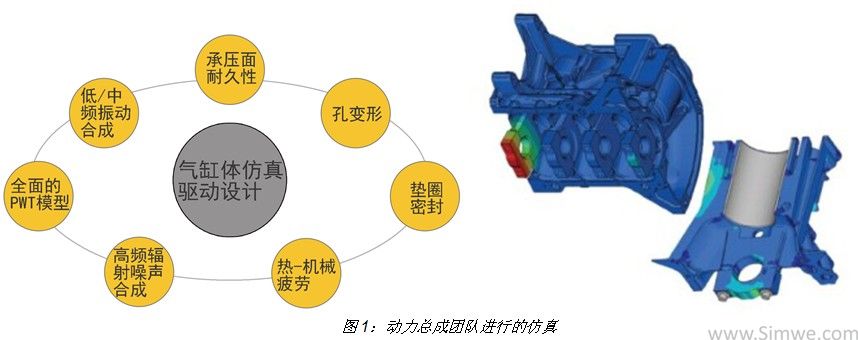

此项目的重点主要集中在两个方面上,即整体动力总成装配的噪声、振动和粗糙度 (NVH) 性能以及发动机轴承的疲劳性能。对不同的耐久性和NVH工况(请参见图1)的仿真采用了HyperWorks优化解决方案OptiStruct。OptiStruct尤其擅长大型模型的处理,能够对包括螺栓张紧度、垫圈、高度非线性材料以及接触面在内的多种复杂的物理性质进行仿真。

此流程的第一步是在CAD环境中对模型进行参数化,确定设计空间以及壁厚和肋骨高度等参数化设计变量,以便于之后用作优化流程中的设计要素。

Altair SimLab有限元建模环境可以在概念CAD模型的基础上自动创建这些复杂的结构。与雷诺的标准方法相比,SimLab凭借自定义的网格划分、边界条件和接触面模板将模型构建流程的效率提高60%,同时还保证了要求严格的模型质量。实现此流程的自动化后,对模型几何进行的所有更改均能够在几分钟内重新划分网格,以用于优化和分析。为找到NVH性能和耐久性、目标重量与制造标准间的平衡点,试验设计(DOE)流程(请参见图2)的实施采用了HyperWorks中的HyperStudy。此流程能够自动探索多个设计变量,并快速确定能够满足整体性能和重量目标的设计变化。

为进一步强化结构的NVH性能,在全局动力总成装配的外部肋骨网络上并行使用了OptiStruct来执行了拓扑形状优化(请参见图 3)。OptiStruct 能够确定模型内的设计空间区域并施加已知的载荷和约束,而后除去所有NVH目标未要求的材料,最终得出肋骨网络的理想材料布局。

结论

事实证明,雷诺新的产品开发流程是行之有效的。将优化技术应用于开发周期的初始阶段后,动力总成团队能够快速地对数以百计往往被工程师忽略的设计变量进行实验,同时团队成员仍能也够自行裁夺出最佳解决方案。借助于此流程,团队成员能够钻研于增值任务,不必再为耗时巨大的建模工作而绞尽脑汁。

最终,新的动力总成设计将重量削减了8%,而其内部NVH和疲劳累积性能指标则提升了30%。与市场上的其他动力总成相比,这一改进使雷诺新发动机的性能在同类产品中脱颖而出,独占鳌头。

经过了“大挑战”这一概念型活动后,雷诺了解到使用相同的流程而将重量削减 5%,即可实现90%的性能飞跃。反之,如果动力总成的性能已达到目标,这一仿真驱动设计流程可单独用于减轻重量,最终获得放大数倍的“减重”效果。

“大挑战”活动表明,在早期开发流程中使用优化技术能够缩短成本巨大的设计周期,并可最大限度减少产品验证工作,最终有效地节省开发时间。