项目介绍

联想集团成立于1984年,是一家具有30年历史的跨国科技公司,在中国北京和美国北卡罗来那州均设有总部。2013 年,联想成为了世界上首屈一指的个人计算机制造商。联想的产品包罗万象,从个人计算机、平板电脑、智能手机到工作站、服务器、电子存储设备以及智能电视等等一应俱全。联想在全球60多个国家和地区设立了分支机构,产品远销世界160多个国家和地区。

挑战

计算机领域的竞争日趋激烈,迫使各大计算机制造商不断降低成本、缩短产品开发周期,同时提升产品的质量和可靠性。传统的产品开发方法要经过设计、制造样品、测试、修正、重新制造样品、重新测试这一系列步骤,而这已无法满足当今产品开发与上市的节奏。

因此,联想寻助于计算机辅助工程 (CAE) 工具,在产品设计前期对产品在载荷(如冲击和振动)下的机械特性进行仿真与评估,从而实现性能的优化。凭借这种方法,可以尽早发现潜在的质量问题并进行相应改进,以此缩短产品开发周期并降低成本。如今,CAE 技术在联想的生产制造过程中扮演着举足轻重的角色。

起初,仿真过程中的前处理任务需要占用工程师80%的时间。尽管一些CAE软件中也提供了前处理工具,但面对日渐复杂的分析与分秒必争的开发过程,这些前处理工具便显得力不从心,无法满足制造商的要求。此外,这些工具也无法保证前处理网格划分的质量。其网格划分质量距联想和其他高科技制造商对精细化设计的要求尚有一定差距。

为提高效率、提升网格划分质量并缩短CAE仿真时间,联想的工程师们需要一款可以真正满足科研与工程创新需求的强大前处理工具。而作为Altair HyperWorks中重要模块之一,HyperMesh便成为了他们的不二之选。

HyperMesh是一款高性能的有限元前处理器,可为产品的设计性能分析提供良好的交互式可视化环境。

解决方案

2000年,联想在其位于北京的创新设计中心搭建了CAE技术平台,完美支持联想所有产品系列的开发,IdeaPad、IdeaCentre、LePhone、LePad、ThinkCentre和ThinkServer 等无一遗漏。与此同时,联想还在新款ThinkPad的预研评估过程中应用了仿真技术,进行了新材料的应用研究及高可靠性分析。联想坚信,先进的仿真技术定能掀起产品创新热潮,最终实现产品质量提升、开发周期缩短、成本优化等诸多方面的改进。

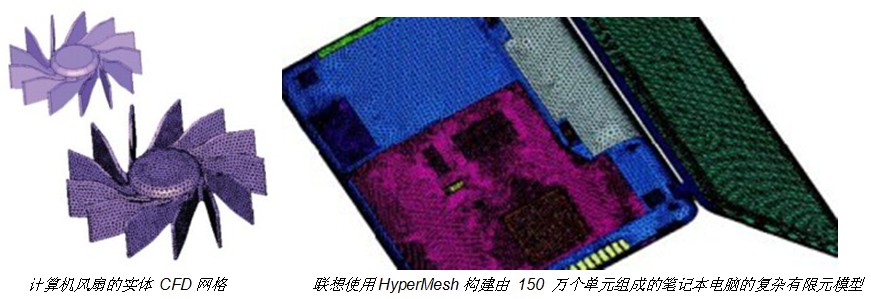

“Altair HyperMesh不仅是联想全线采用的前处理平台,更是联想提升CAE 效率的法宝。”LBG NB总监辛志峰说道。“例如,在 2003年,我们使用另一家公司的前处理工具对一部手机进行了建模与求解。结果,从开始建模到完成仿真花费了近一个月的时间。而 2006年,我们和Altair公司合作,将HyperMesh与我们的求解器结合使用。结果,我们仅用一周的时间便完成了对一台由 150 万个元素构成的笔记本电脑的仿真。” HyperMesh快速精确的仿真结果正是联想所寻求的,其网格划分的可靠性极高,藉此设计者能够快速完成建模与分析,从而缩短开发周期。

面对如今的全球态势,电子行业的领军企业必须始终坚持前沿产品的创新及产品开发效率的提升,方能在竞争中立于不败之地。而电子行业的工程师们也同样面临着挑战,需要在不断降低成本的同时推动产品朝更小、更薄、功能更强的方向发展。因此,如今的电子行业若要快速地将最佳产品推向市场并始终走在技术的最前沿,优化技术便必不可少。

在很多世界领先的电子公司中,工程师们借助优化技术迅速为复杂程度不断攀升的产品找到了最佳创新型设计方案。优化技术带来了诸多裨益,更为设计者和工程师们提供了前所未有的广阔选择空间。

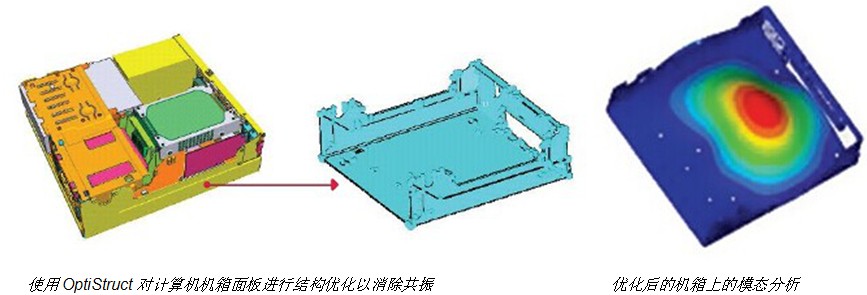

基于HyperMesh在节省时间、提升产品质量方面的突出表现,联想的工程师们又利用HyperWorks中的OptiStruct进行了硬盘驱动器的设计。硬盘设计的难点之一在于硬盘驱动器在运行时可能会与计算机系统的其他部分产生共振,从而导致噪声、振动和磁盘磨损。计算机系统主要由金属板构成,易受其内部零件振动的影响。因此,在结构设计过程中对金属侧板进行结构优化以增加其刚度,进而改变整个系统的固有频率,使其避开硬盘驱动器工作频段便成为了解决问题的突破点。

“在传统的设计流程中,直到样机测试时才会知道是否存在共振问题。”辛总监说,“若发现共振现象,也只能采用加橡胶垫等补救措施来解决。这并没有从根本上解决共振问题,而且需要不断进行试验。很显然,这种方法延长了设计周期。”

然而,借助OptiStruct对系统进行优化后,联想即能克服很多尝试法中的固有缺陷。“通过在产品设计前期使用OptiStruct对几个主要部件进行形貌优化,我们的产品不再需要反复试验,更有效地避免了共振的发生,进而缩短了设计周期并提升了产品质量。”辛总监说道。

联想的工程师们借助OptiStruct展开了模态分析,对计算机系统的固定侧板进行了优化,从而避免与硬盘转动时120Hz的固有频率发生共振。

“在计算机产品设计过程中进行优化分析可以提高产品质量并缩短设计周期。”辛总监说道。“优化后的结果对整个系统的模态分析都有巨大影响。因此,该方法对我们的产品设计意义非凡。”

“利用优化技术快速确定设计方向是今后电子行业的必然发展趋势。决策者能够在设计初期衡量不同方案时以科学、客观、量化的方式快速确定正确的设计方向尤为重要。”辛总监指出。

结论

设计速度与产品质量的双重提升

HyperMesh现已成为联想强大的CAE建模平台,几乎可满足所有的工程需求。此外,联想还将HyperMesh的友好界面与CFD软件相结合,充分利用强大的几何处理功能在设置边界层和流体边界条件时快速生成高质量的CFD单元。联想正在CFD领域中使用 HyperMesh精确生成流体网格。

“在过去的10年中,联想在CAE技术上取得了迅猛的发展,这对新产品开发与创新均大有裨益。”辛总监说道,“我认为,在这10年中,Altair的前后处理技术也同样取得了惊人的进展。它可以满足越来越多的计算网格需求,同时提高精度与效率。Altair不仅为我们提供了功能强大的软件,还提供了专业的技术支持;得益于该平台,我们的效率获得了大幅提升。”

Altair基于HyperWorks的CAE 平台不仅可显著改善前后处理功能,还能对设计过程与结果进行优化,充分满足了在提升产品质量的同时加快推广速度这一诉求,因而对于整个联想集团而言至关重要。