卢晨霞 王朋波

长安汽车北京研究院 北京 100081

摘要:针对车轮弯曲疲劳试验,利用HyperMesh软件对车轮进行建模,研究对比了采用不同的建模方法时,车轮的强度与疲劳分析结果。

关键词:车轮,有限元分析,弯曲,强度,疲劳,预紧力,接触,HyperMesh

0 引 言

车轮主要由轮辋和轮辐组成。轮辋是支撑轮胎的基座,轮辐是作为车轮和车轮轮毂的连接件,主要起传递载荷(垂直力、侧向力和切向力转矩)的作用[1]。轮辋与轮辐焊接后与轮胎组成一个整体,共同承受汽车的重力、制动力、驱动力、汽车转向时产生的侧向力及所产生的力矩,还要承受路面不平产生的冲击力。车轮工作条件严酷,其质量直接影响汽车行驶过程的安全性,因此,应有一定的强度、刚度和工作耐久性能。

在汽车车轮的实际使用过程中,80%以上的车轮破坏是由疲劳破坏引起的,而在衡量疲劳性能的径向疲劳试验中,又以弯曲疲劳失效率最高。国外建立了JWL、DOT和ISO等相关车轮弯曲疲劳试验标准,这些标准都是模拟车轮在弯矩作用下的受载情况。我国《GB/T 5334-2005乘用车车轮性能要求和试验方法》对于乘用车车轮的试验方法进行了规定。该试验是使车轮在一个固定不变的弯矩下旋转,或是车轮静止不动承受一旋转弯矩,以车轮不能继续承受载荷(如结构失稳)和出现侵入车轮断面的可见疲劳裂纹为失效标准。

本文利用5种建模方式对车轮进行离散,对弯曲工况车轮的强度与疲劳分析结果进行对比,寻找简单且结果准确的建模方式。

1 模型描述

本文利用HyperMesh软件分别采用以下五种方式进行建模 。

1.1模型1(壳单元离散,不考虑接触与预紧力)

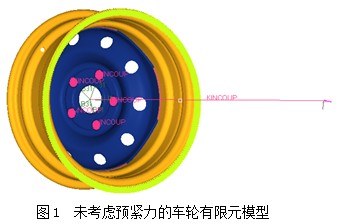

轮辋、轮辐与焊缝均使用壳单元模拟,总装件的螺栓连接与加载轴均用KINCOUP刚性单元模拟,加载圆盘使用B31模拟,如图1所示。

1.2模型2 (体单元离散,不考虑接触与预紧力)

轮辋、轮辐、焊缝使用实体单元模拟,总装件的螺栓连接与加载轴均用KINCOUP刚性单元模拟,加载圆盘使用B31模拟,如图1所示。

1.3模型3(壳单元离散,考虑预紧力,接触对模拟接触)

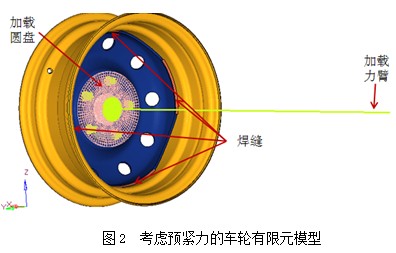

轮辋、轮辐与焊缝均使用壳单元模拟,总装件的螺栓连接与加载轴均用KINCOUP刚性单元模拟,加载圆盘使用实体单元模拟,加载圆盘利用KINCOUP单元与B31单元连接到车轮上, 利用接触对模拟加载圆盘与轮辐安装平面的接触,如图2所示。

1.4模型4(壳单元离散,考虑预紧力,GAPUNI模拟接触)

轮辋、轮辐与焊缝均使用壳单元模拟,总装件的螺栓连接与加载轴均用KINCOUP刚性单元模拟,加载圆盘使用实体单元模拟,加载圆盘用KINCOUP单元与B31单元连接到车轮上。利用DCOUP3D-GAPUNI模拟加载圆盘与轮辐安装平面的接触,如图2所示。

1.5模型5(体单元离散,考虑预紧力,GAPUNI模拟接触)

轮辋、轮辐、焊缝、连接件使用实体单元模拟,总装件的螺栓连接与加载轴均用KINCOUP刚性单元模拟,加载圆盘用KINCOUP单元与B31单元连接到车轮上。 利用DCOUP3D-GAPUNI模拟加载圆盘与轮辐安装平面的接触,如图2所示。

1.6材料参数

轮辐、轮辋的材料参数如下表1所示

2 边界条件

2.1模型1、2弯曲工况强度分析边界条件

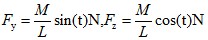

根据车轮弯曲疲劳试验的工作原理 [2],因为车轮内轮辋边缘部分被试验台夹具压紧固定,不能旋转和移动,所以对内轮辋边缘施加全约束,即六个自由苏全部被约束。车轮承受的弯矩是通过加载轴施加的,在加载轴的自由端施加沿y、z方向施加随时间变化的两个力,该力的大小等于车轮试验弯矩除以加载轴的长度 。其中,M为试验弯矩载荷,L为加载轴长度,t为加载时间。

。其中,M为试验弯矩载荷,L为加载轴长度,t为加载时间。