董若雷

一汽技术中心 长春 130011

摘要:某发动机连杆在疲劳试验中发生大头断裂,本文使用OptiStruct、HyperMorph对其进行结构优化,做出的优化结果有效的解决了断裂问题。

关键词:连杆,高周疲劳,安全系数,OptiStruct,HyperMorph

0概述

发动机连杆用于连接活塞与曲轴,并把活塞承受的气体压力传给曲轴,使活塞的往复运动变成曲轴的旋转运动。连杆工作时,承受活塞顶部气体压力和惯性力作用,这些力的大小和方向都是周期性变化的,因此,连杆受到的是压缩、拉伸和弯曲等交变载荷。如果连杆失效,缸体和缸盖都将受到冲击,甚至发生捣缸事故。

1连杆计算案例

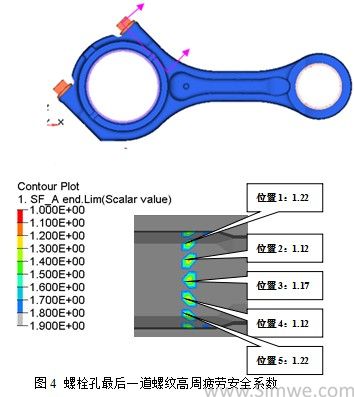

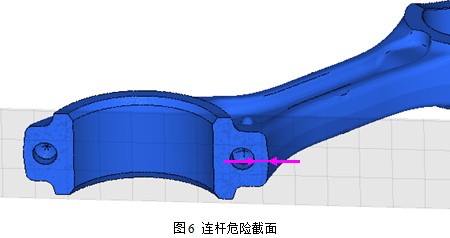

某发动机连杆在疲劳试验中发生大头断裂,断裂位于螺栓孔最后一道螺纹截面,失效形式如图1所示。

2连杆有限元计算数据

2.1连杆有限元模型

2.2材料与属性

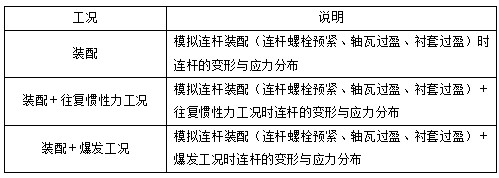

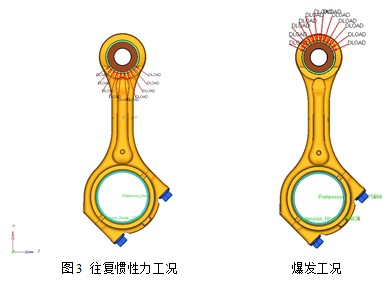

2.3连杆有限元计算工况

3连杆断裂位置疲劳安全系数计算结果

结论:该危险截面疲劳安全系数偏低,不满足要求。

4连杆断裂原因

4.1斜切口连杆螺栓孔最后一道螺纹截面受力状态分析

往复惯性力工况断裂截面承受拉伸、弯曲组合应力,爆发工况断裂截面承受压缩、弯曲组合应力,在交变载荷和应力集中的作用下,连杆大头螺栓孔末端截面发生断裂。

5连杆结构改进措施

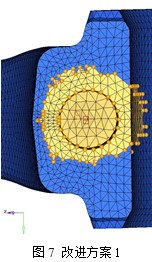

5.1使用HyperMorph减小螺栓孔直径,增加断裂截面壁厚

由于连杆外部轮廓受运动干涉限制不能更改,因此考虑减小螺栓直径,将螺栓孔直径Φ14减为Φ12,为保证计算精度,使用HyperMorph减小螺栓孔直径。

螺栓孔疲劳计算结果见表2

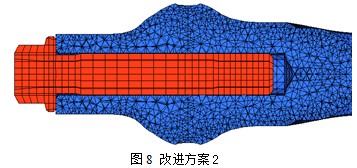

5.2螺栓配合长度增加2mm

螺栓孔疲劳计算结果见表2

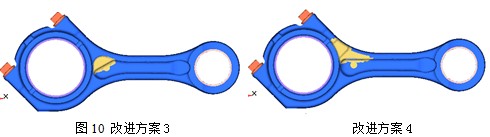

5.3借鉴其它连杆加强方式

借鉴其它连杆加强方式做出改进方案3、改进方案4

螺栓孔疲劳计算结果见表2

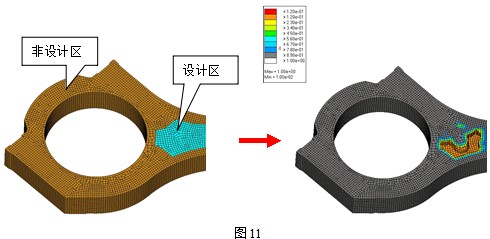

5.4使用OptiStruct优化大头结构

连杆大头局部拓扑优化

优化目标:连杆螺栓孔最后一道螺纹应力最小

约束:设计区体积百分比

工况:往复惯性力工况、爆发工况

根据优化结果做出的改进方案5

螺栓孔疲劳计算结果见表2

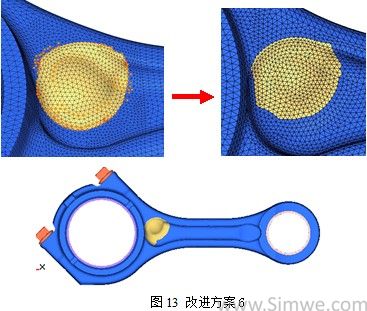

使用HyperMorph对改进方案5过渡圆角进行调整,得出改进方案6。

螺栓孔疲劳计算结果见表2

6分析结论

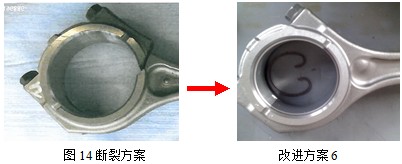

改进方案1、改进方案2、改进方案6断裂位置疲劳安全系数大于1.3,满足要求。改进方案1和方案2杆身增重较小,但更换连杆螺栓会增加生产成本,所以选择方案6。

经疲劳试验证明,使用OptiStruct、HyperMorph做出的连杆优化方案6满足要求。

7国内参考文献

[1] 陈家瑞编著.汽车构造.人民交通出版社

[2] 杨连生编著.内燃机设计.中国农业出版社

[3] 张胜兰编著.基于HyperWorks的结构优化设计技术.机械工业出版社

[4] 姚卫星编著.结构疲劳寿命分析.国防工业出版社

[5] 朱仙鼎编著.中国内燃机工程师手册.上海科学技术出版社

Application of HyperWorks in the Improvement of Engine Connecting Rod

Abstract: An optimal design of the connecting rod for the engine is carried out by OptiStruct and HyperMorph. The result shows that this method is advisable to be used in production.

Key words: connecting rod high cycle fatigue OptiStruct HyperMorph