基于HyperMesh的车辆典型点焊结构多种建模模态对比

作者:Simwe 来源:Altair 发布时间:2013-08-21 【收藏】 【打印】 复制连接 【大 中 小】 我来说两句:(0) 逛逛论坛基于HyperMesh的车辆典型点焊结构多种建模模态对比

姚春柱 王红岩 迟宝山

(装甲兵工程学院 北京 100072)

摘 要:点焊是各种车体广泛采用的焊接技术,在车体结构分析中详细创建每个点焊的有限元模型是不现实的,需要用简单、高效且精度适当的模型代替。文章运用HyperMesh软件中单元的点焊模型创建方法,介绍了多种典型帽型梁点焊结构,通过仿真模态、试验模态结果的对比分析,从动力学角度分析了有限元模型的振动特性,说明了各种单元型点焊模型的建模精度特点。

关键词:HyperMesh, 点焊, 有限元建模, CWELD单元, 模态分析

引言

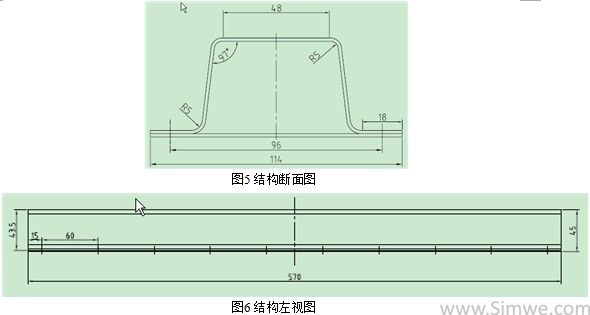

点焊是汽车车身结构常用的一种连接方式,为对这种结构进行有限元分析必须建立相应的点焊模型。对于由分布成千上万个焊点连接而成的车身来说,点焊结构的有限元模型建模技术是保证计算结果正确且有较高精度的关键技术[1]。由于车身结构具有焊点数目多、空间曲面复杂及几何特征多等特点,要建立精确的车身模型极为困难。在建模时,一般都对车身结构进行了简化处理,目前常用的焊点建模方法是节点与节点之间以刚性杆单元直接连接来模拟焊接关系[2],焊接单元是由模拟焊点的有限元节点对构成,由于整车车身有限元模型已经十分复杂,本文基于采用HyperMesh模拟焊点的方法研究探讨多种点焊建模方法并以汽车工程中典型结构进行模态分析,并进行对比分析。如图1所示:

1 新型焊接单元的有限元模拟

1.1 单梁单元点焊模型

点焊结构由焊核和连接板共同组成,在仿真计算中,使用位于薄板中面的薄壳单元来模拟薄板,焊点连接则用连接两板中面且垂直于中面的刚性杆单元来模拟[3]。单梁点焊模型曾经广泛应用于汽车的有限元分析之中。它在焊点的位置处用一弹性或刚性的梁将被焊接的部件连接起来,或者直接将布置在两焊接件上的焊点处的节点合并从而达到连接的目的。该模型着重于模拟焊点的刚度特征及其对周围结构的影响。对于单梁形式的焊点模型,通常情况下用刚性梁RBE2来建立。如图1所示(为便于读者观察,隐藏了部分上下板单元)。

1.2 CWELD梁单元点焊模型

在新型点焊模拟方法中,就是在有限元单元与单元之间引入CWELD梁单元来模拟焊接关系,单元到单元的间距即为梁单元的长度,一般为上下两块板壳实际厚度之和的一半,采用此方法,需要分析在壳单元上的动态特性是否能正确传递至点焊单元。CWELD焊点模型是由一具有特定剪切柔性的梁单元构成,梁单元的节点分别位于被焊接的两个焊接面上,当两个被焊接的焊接面上焊点处都定义有节点时,可以直接将这两节点用CWELD梁单元连接,如果焊接面上焊点处没有布置节点,则在焊点处定义CWELD梁单元。该单元的两个节点就会自动与焊点周围的节点相连来实现两个焊接面的连接,即考虑了点焊局部刚度对结构整体振动特性的影响,如图2所示。因此,用CWELD梁单元可以实现面对面的连接,即单元对单元的连接。

1.3 多刚性梁单元点焊模型

多刚性梁模型将点焊用多个刚性梁代替,这些刚性梁沿焊核圆周分布,其局部有限元模型(为便于读者观察,隐藏了部分上下板单元)如图3所示。

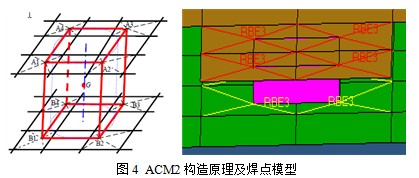

1.4 ACM2点焊模型

ACM2点焊模型(Area Contact Model 2 区域接触模型2的缩写),如图4所示。与CWELD 焊点模型相似,ACM2 焊点模型也是一种简化有限元模型,其典型构造如图4 所示。以G 点为中心,在上、下被焊接板之间建立一个六面体实体A1-A2-A3-A4-B1-B2-B3-B4。其上表面、下表面的各个节点分别通过RBE3 单元(图4中虚线所示)与上、下被焊接板的四个节点相连。

六面体单元的尺寸与焊核的尺寸相当,焊点所受的载荷经过RBE3单元扩散到两被焊接件上被选定的多个节点上,载荷的扩散方向和大小根据RBE3单元及壳单元所定义的权重系数决定。

2 模型简介

2.1 几何模型概况

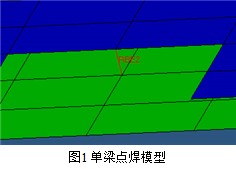

本文选用具有代表性的帽型梁与平板点焊连接的模型作为分析对象,其基本结构断面尺寸如图5所示,左视结构尺寸如图6所示。图示结构也是点焊车体最基本的组成部分。该结构沿边缘纵向平均分布10个点焊,间距为60mm,每个焊点的直径为5mm,上下两块板的厚度均为1.5mm。