钣金冲压成型效应对碰撞CAE模型精度的影响

周会锋 叶平 马斌 吴佳林 杜汉斌

上海汽车集团股份有限公司乘用车公司 上海 201804

上汽通用五菱汽车股份有限公司 柳州 545007

摘要:本文旨在研究钣金冲压成型过程所产生的应力应变以及厚度分布变化等特性对汽车侧面碰撞仿真精度的影响。通过建立B柱局部子模型,获取相应零件成型仿真得到的初始应力、应变及厚度分布等数据,然后将其映射到碰撞仿真子模型中,运用RADIOSS显式求解器进行仿真计算,研究冲压成型信息在碰撞中对B柱变形模式的影响。最后,将冲压成型信息用于整车侧碰模型中,可以得出仿真计算结果与试验结果更加接近,考虑冲压成型效应的整车侧碰模型精度较高。

关键字:钣金冲压成型,CAE模型精度,RADIOSS,碰撞仿真

0引言

随着计算机硬件水平的提高,对汽车碰撞仿真的精度也提出了更高的要求。而在碰撞过程中,一些关键零部件的变形模式及吸能效果对碰撞结果有着很大的影响,因此,如何更准确的模拟某些关键零部件显得尤为重要。这要求在设计以及模拟仿真中更加全面地考虑零件经过制造加工后的残余应力、残余应变、厚度变化以及材料的多方面特性。钣金作为车身的主要结构件,在碰撞模拟中映射钣金材料的加工硬化、厚度变化等成型效应,对整车模拟仿真精度的影响显得尤为重要。

在侧面碰撞仿真分析中,B柱的变形稳定性及有效性对碰撞性能的评估影响较大,因此,对B柱的碰撞研究尤为重要。本文运用RADIOSS显式求解器,将B柱冲压信息映射到B柱仿真模型中,探讨钣金冲压成型效应对B柱碰撞仿真的影响。最后,在整车中进行碰撞模拟,并将模拟得到的B柱测量点的形变量与试验进行对比。

1车身钣金成型理论

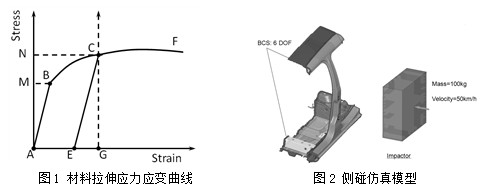

一般钣金材料的拉伸应力应变曲线如图1所示。图中A→B为弹性变形阶段,B→C为塑性变形阶段,C→E为加载到C点后的卸载路径,E→C→F为卸载后重新加载路径。由图1可以看出:在成型以后的钣金材料的屈服强度变高,相当于由B点变到了C点,钣金材料被硬化了。在钣金成型过程中经历了类似A→B→C→E先加载后卸载的硬化过程并产生了残余的塑性变形;而在碰撞过程中,钣金材料经历了类似E→C→F再次加载的过程[1]。综上所述,在整车碰撞仿真分析过程中,钣金的冲压成型效应很大可能对整车碰撞性能评估有很大的影响。

2侧碰仿真子模型的建立

2.1侧碰仿真模型的建立

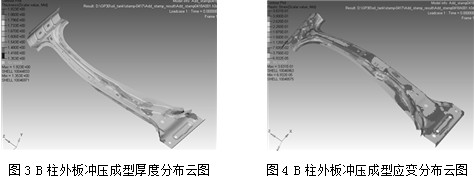

在分析钣金冲压成型效应对整车碰撞性能的影响时,建立如图2所示的简化仿真模型,其中,车身模型部分是从某车型的整车模型中截取了对侧碰影响较大的关键部分,包括B柱内板、B柱外板、以及中间加强板,另外,截取了B柱周围的部分钣金件。车身部分有限元网格尺寸为5mm,钣金与钣金之间用Spring焊点连接,约束边缘部分节点的六个方向的自由度[2],侧碰台车则由一质量为100KG,碰撞速度为50Km/h的碰撞块代替,碰撞块的材料选用蜂窝材料,将质量加载到其质心处,碰撞块的碰撞位置尽量与侧碰台车与整车接触实际高度接近。碰撞仿真分为映射钣金成型效应和不映射钣金成型效应两种工况。

2.2冲压成型信息映射结果

运用HyperForm软件得到B柱里板,B柱外板以及B柱中间加强板的冲压成型仿真数据。将其映射到相关的零部件之后,得到如图3和图4所示的厚度分布云图及应变分布云图。

图3表示B柱外板经过冲压成型后的厚度分布特性。钣金的初始厚度t=1.8mm,经过冲压加工仿真分析后,最大厚度达到1.92mm,最小只有1.35mm,厚度发生最大变化的区域主要在翻边和圆角处。图4表示的是B柱加强板经过冲压成型后的应变分布特性。经过冲压加工分析之后后,最大应变达到0.36,最小只有0.00007,应变发生最大变化的区域主要在翻边和拐角处,最大应变发生在直壁和拐角处。

3碰撞仿真结果

3.1模型能量吸收对比

1. 总模型能量

从图5中可以看出,碰撞结束后,考虑冲压成型效应的模型总吸收能量跟不考虑冲压成型效应的模型是保持一致的,但其由于变形程度不一致引起的内能吸收有所变化,考虑冲压成型效应的总体来说内能较大,且反弹时间也有所滞后。其中内能在30ms前后增加幅度较大,而到45ms之后又恢复平稳,这是由于碰撞块自身存在大幅度的弹性变形,反弹之后部分变形再次恢复。