直驱式风电机组发电机主轴强度研究

龙凯 毛晓娥

(1. 华北电力大学新能源电力系统国家重点实验室,北京,102206)

摘要:为了实现某大型水平轴风电机组的外转子型发电机主轴的强度设计,应用有限元软件和疲劳分析软件,研究了有限元方法在极限强度与疲劳强度分析中的应用。基于Altair公司的HyperMesh软件建立了发电机的有限元模型,基于疲劳软件,计算分析了主轴的疲劳损伤, HyperView软件查看了主轴的疲劳强度。

关键词:发电机主轴,强度,损伤,HyperMesh, HyperView

0引言

由于风电机组在风力发电中占有主导地位,所以要求其具有高的安全可靠性。随着风电机组的大型化和工程实际的需要,为了保证风电机组在其设计寿命内正常运行,首先必须对风电机组的关键部件展开研究,所以,越来越多的人对风电机组的结构及结构强度进行了研究。在文献[1]中,运用了雨流循环计数法与Palmgren-Miner线性累积损伤理论相结合的方法,对MW级风电机组主轴进行了疲劳分析。在文献[2]中,以660kW的风电机组为例,对风电机组传动链中齿轮箱中的轴进行了疲劳分析。在文献[3]中,首先通过叶素动量理论计算了风电机组气动力学载荷,得到了轮毂上的极限等效载荷和疲劳等效载荷;后利用有限元软件和疲劳分析软件,对风电机组轮毂的疲劳强度进行了计算和分析;最后采用数学方法进行了轮毂结构优化分析,降低了轮毂质量。从众多的对风电机组结构强度的研究中可知,采用有限元软件进行结构强度的研究更加普遍。

建立了某大型水平轴发电机的有限元模型,应用有限元软件和疲劳分析软件,针对一个2.0MW直驱式风电机组外转子发电机主轴结构,研究了有限元方法在极限强度与疲劳强度分析中的应用。

1 发电机主轴极限强度研究

1.1 有限元模型的建立

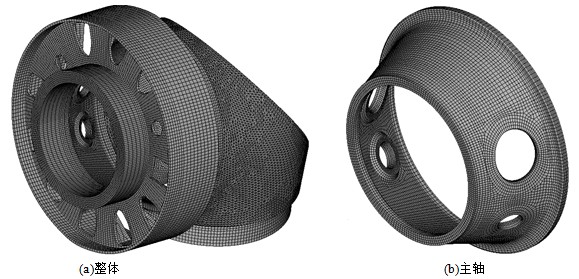

外转子发电机主要包括主轴、回转支撑、定子支架、轴承等部分,根据发电机结构特点,基于HyperMesh软件对发电机的主要结构采用实体单元离散。各部分均尽可能采用网格协调的方法连接。最终的有限元模型共包含90623个节点,106680个单元,总体与零部件网格模型如图1所示。在局部塔筒段底面全约束,以消除整个模型的刚体位移。轴承中心的载荷值包括三个方向的力和力矩,根据GL2010认证规范设定工况和参数,在定子支架中心点处施加扭矩,在轴承中心处施加三个方向的力和两个方向的弯矩。

图1 直驱式发电机网格模型

1.2 极限强度

为了考察重力作用对计算结果的影响,模型分别计入两者不同影响。则不同极限工况下主要部件的最大应力、最大应力位置、安全系数统计如表1所示。

表1 不同极限工况下主轴分析结果

由表1可知,大小圆孔以及主轴后端是结构的薄弱环节,弯矩和扭矩是造成结构高应力的主要原因。最大应力值发生在Mz_max工况下,应力值为146.6MPa,小于材料的许用应力值173.92MPa,故此种主轴结构满足极限强度要求。

2发电机主轴疲劳强度研究

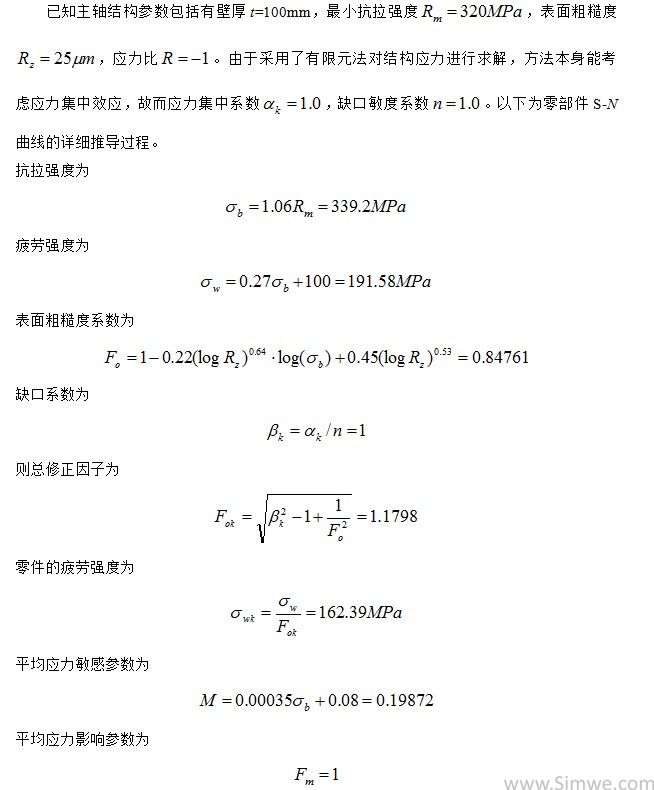

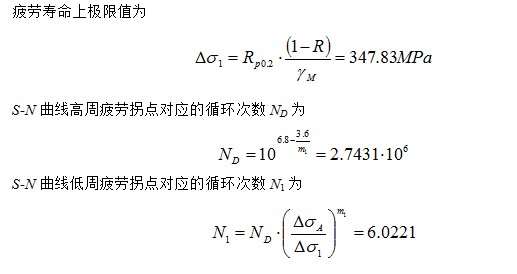

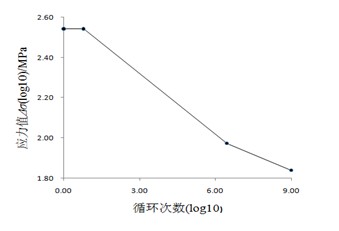

2.1 零部件的S-N曲线

根据GL2010规范5.B.2.1所述,材料的典型S-N曲线应作为疲劳分析的基础。但如果这样S-N曲线不能用于材料的疲劳分析,则需要利用合成的S-N曲线。在GL2010规范第五章附录5中,给出了风电机组常见零部件的设计S-N曲线合成方法。设计S-N曲线由三段组成,第一段是循环次数小于N1的低周疲劳直线段;第二段是指数斜率为m1,终止于ND的斜线段;第三段是指数斜率为m2的高周疲劳斜线段。

图2 主轴结构的合成S-N曲线

2.2 疲劳强度

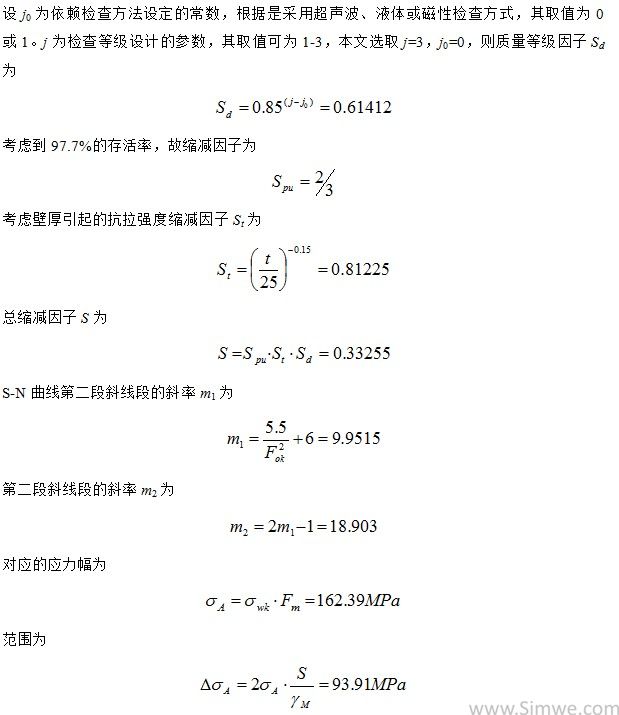

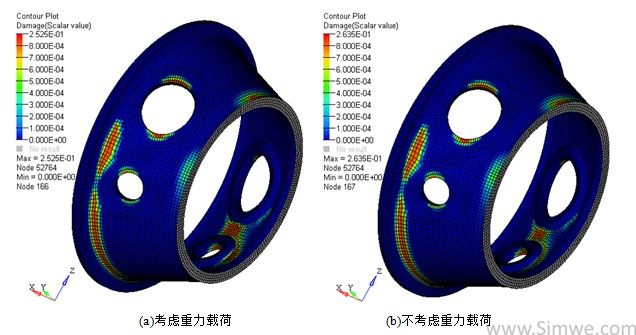

在以往的风电机组零部件结构疲劳强度校核中,采用逐点疲劳损伤计算,通常是选取极限工况最大应力值点或一些典型区域个别点,难以确定主轴结构的最大损伤位置,从而难以对疲劳分析结果做出合理评价,因此,在本文中是基于疲劳分析软件进行主轴结构全域损伤值的计算。其好处在于,对于常见的疲劳强度问题而言,极限工况下的最大应力值点未必是最大损伤点。采用商品化软件进行结构的疲劳损伤评估,能得到全域的损伤分布状况,能合理地对结构强度进行评价。考虑到主轴结构所受应力的多轴性,这里以绝对值最大主应力作为损伤评价指标,由软件自动进行雨流计数和线性损伤累积,基于HyperView进行结果后处理,得到如图3所示的主轴结构的累积损伤分布。

图3 疲劳损伤分布结果

从图可知,在有重力载荷与无重力载荷作用下的最大累积损伤值分别为0.2525和0.2635。由于在这两种情况下数值相差很小,且重力载荷为恒幅载荷,会改变应力分量值,但不影响最后的分析结论。最大累积损伤值为0.2635,位置在大圆孔的外侧圆角部位。值得注意的是,最大损伤部位与极限工况下的最大应力部位并非同一位置。根据Miner线性累积损伤理论可知,由于最大累积损伤值小于1,故而主轴结构设计满足疲劳强度设计要求。

3 结论

(1) HyperMesh软件为大型风电机组发电机结构的网格划分提供了方便。

(2)HyperView能快捷有效地进行疲劳结果的查看。

(3)发电机主轴设计满足极限与疲劳强度设计。

4 参考文献

[1]杜静, 牛兴梅, 何玉林, 等. MW级风电机组主轴疲劳分析[J].金属铸锻焊技术, 2011, 40(23): 211-216.

[2]杜瑛卓, 柴玉梅, 陈恩灵 译. 风电机组传动链疲劳分析[J]. 风能: 60-62.

[3]何玉林, 陈新厂, 金鑫, 等. 风电机组轮毂有限元分析与优化[J]. 机械与电子, 2008(4): 56-58.

[4]丁毅, 钱发,陈刚. 电机轴疲劳断裂失效分析[J]. 金属热处理, 2001, 26(12): 48-49.

[5]曾翠华, 廖海平. 电机轴结构优化设计[J]. 机电设备, 2005, 22(2): 44-47.

[6]陈昭运, 李建明, 滕奎. 大型发电机转子开裂原因初步分析[J]. 机械工程材料, 2007, 31(9): 70-72.

[7]吴佳梁. 风力机可靠性工程[M]. 北京:化学工业出版社, 2011, 1-5.

[8]刘禹门. 金属的疲劳[M]. 西安:陕西科学技术出版社, 1986, 95-119.

[9]周益春. 材料的宏微观力学性能[M]. 北京:高等教育出版社, 2009, 214-228.

[10]Lange C H, Flint A. Structural Reliability Methods for Improved Designs Against Fatigue[J]. RAMS, 2007: 386-391.

[11]Fan Qin-man, Wu Yong-hai, Luan Kun. Fatigue life analysis of a special vehicle frame based on random vibration[J] . CINC, 2010, 2: 348-351.

[12]那顺桑. 金属材料力学性能[M]. 北京:冶金工业出版社, 2011, 117-119.

Analysis On The Shaft of Generator of

Direct-driven WTGS

Long Kai Mao Xiao’e

Abstract:In order to realize the strength design for the shaft of generator with the outer rotor of large horizontal-axis wind turbine generator systems (WTGS), using the FE software and fatigue analysis software to studied the FEM in the analysis of ultimate strength and fatigue strength. The FE model of the generator was established based on HyperMesh, fatigue damage of the shaft calculated based on the fatigue software, result viewed by HyperView.

Key words: The shaft of generator, Strength, Damage, HyperMesh, HyperView