基于HyperWorks的船舶艏部舱段

结构有限元分析

周清华 冯翰林 杜国和

中国舰船研究设计中心 湖北武汉 430064

摘要:以某运输船艏部舱段结构为例,采用HyperWorks软件分析其关键部位在典型海况下的力学特性。其中,利用二维设计软件AutoCAD优秀的平面建模功能和前处理器HyperMesh强大的网格划分技术进行交互化建模,分别采用有限元分析求解器OptiStruct和船舶业界常用的求解器进行准静态分析,比较分析不同求解器的差别。其计算结果可为改进船体结构设计提供依据。

关键词:艏部舱段;有限元分析; HyperWorks;AutoCAD ; HyperMesh

0 引言

Altair公司研发的HyperWorks系列产品可以解决工程优化及分析问题,已成为飞机、汽车和船舶等领域CAE应用的利器之一,得到了工业界的认可。其中的有限元前处理模块HyperMesh网格划分功能强大,并与主流CAD软件有着良好的接口。结构分析模块OptiStruct是一款基于有限元法的结构设计优化软件,可用于线性静态分析、模态分析、惯性释放、频率响应分析和屈曲分析,涵盖了船舶结构CAE技术应用的多个方面[1]。

船体结构有限元分析是新船型开发中的主要内容之一,由于在实际的工程中,船体结构复杂,载荷形式多样,运用简单的经验公式和理论计算方法已无法满足设计要求,工程师在设计初期需要对船体结构刚度、强度和振动等力学特性有充分的认识,尽可能避免设计缺陷,因此,有必要采用有限元分析方法验证设计方案是否满足使用要求,提高船体结构的可靠性和安全性。

本文以某运输船的艏部舱段结构分析为例,利用HyperWorks强大的前后处理和结构分析功能,对其进行准静态分析,研究几何处理、有限元建模、载荷加载等关键技术,为类似复杂的船体结构分析提供一种新的思路和方法。

1 艏部舱段有限元模型

1.1 AutoCAD与HyperMesh的无缝连接

针对船舶独特的流线型和结构复杂的特点,AutoCAD作为一款优秀的平面建模软件,具有非常强的绘图能力,被广泛地用于船体制图。目前,船舶行业常用的大型商业结构分析软件尚未很好的解决软件与AutoCAD的接口问题,并且对于复杂的船体结构建模和修改较为繁琐。而运用HyperMesh可以解决该技术难题,从而真正地实现了AutoCAD绘图软件和有限元软件两种不同图形软件之间的无缝连接,采用该方法省却了在前处理中输入大量船舶型值数据的工作,极大地提高了有限元前处理效率。

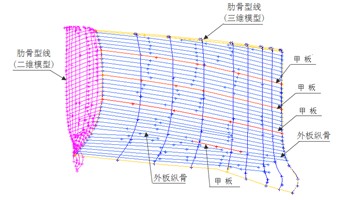

采用AutoCAD软件绘制的肋骨型线图,包含了船体肋骨型线形状、甲板、平台和外板纵向构件布置位置等信息。在应用时需进行适当简化,取艏部舱段区域的肋骨型线、外板纵骨线、甲板和平台线,删除与计算无关的标注、水线和板缝等信息,并保证线条的连续和光顺。

经过简化处理后,将AutoCAD文件以.dxf格式导入至HyperMesh中,所有型线信息均保存完整,与AutoCAD完全一致。由于导入的模型为平面模型,尚需通过平移、投影等功能将其生成三维几何模型,在HyperMesh中可以轻松实现几何模型的转换[2]。

建立几何模型的具体过程如下:

第一步:导入AutoCAD平面模型

File>Import>Geometry,选择要导入的文件类型为DXF,点击import。

第二步:创建肋骨型线

Tool>translate>lines,选择平移的方向和距离,点击translate+。

第三步:创建外板曲面

Geom>surfaces>line list,依次选择肋骨型线,点击create。

第四步:创建外板纵骨

Tool> project>to surface,选择肋骨型线和外板曲面,沿船长方向,点击project。

第五步:创建甲板、平台

方法同第四步。

由此,完成几何模型的建立,示意图如图1所示。

图1 几何模型示意图

在艏部区域,由于船体甲板并非完全是平面,有时为梁拱曲面、或带昂势的梁拱曲面,且外板纵骨并不一定是完全等间距布置等因素,使得在有限元前处理中直接建立几何模型,非常棘手。而采用联合AutoCAD与HyperMesh各自优势的方法建立艏部舱段几何模型简便许多,该方法特别适合于复杂船体结构,且几何模型质量高,将为下一步划分高质量的网格提供了良好条件。

1.2 HyperMesh网格划分

HyperMesh网格划分功能非常强大,可以采用自适应自动网格划分和手工划分相结合的方法快速建立高质量的单元网格。网格划分是有限元前处理的主要工作,因此,网格质量的优劣直接影响到有限元分析结果的准确性。

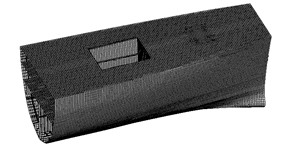

本文选取艏部三个整舱作为分析对象,该舱段结构的主要板材结构,如甲板板、内底板、外底板、舷侧板、舱壁、平台以及强框架结构、纵桁和舱口围板等,均使用板壳单元,应尽可能避免三节点的板壳单元,特别是在高应力区域和开孔周围、肘板连接处等应力变化梯度大的区域;骨材、T型材面板和加强筋等则使用梁单元,并考虑偏心的影响,其中,球扁钢由等效角钢代替。

在有限元模型中,对艏部舱段结构进行了适当的简化,忽略了局部小开口。最大网格尺寸,船宽方向以1/2纵骨间距为基准,船长方向以1/2肋距为基准,局部进行细化。在形状较为复杂、应力变化梯度较大的部位、应力集中区域,如大开口舱口角隅处,为了较好地反映数据变化规律,需要采用比较密集的网格;而在结构相对简单、变形不大,应力变化梯度较小的部位,如主横舱壁,为减小模型规模,应划分相对稀疏的网格。经过这样处理,即保证了网格划分的准确性,又提高了分析效率。

在建立模型之后,利用check elems面板检查单元的连续性、重复性和网格质量。对于板壳单元,需检查内角、长宽比、扭曲角、翘曲度、弦高比和雅可比[3]。以雅克比为例,四节点板壳单元的雅可比小于0.85的单元数仅为总单元数的4%,单元质量良好。雅克比分布如图2所示。

图2板壳单元的雅克比分布

网格划分的具体过程如下:

第一步:创建板壳单元

2D>automesh/spline/skin创建板壳单元。

第二步:创建梁单元

Properties>HyperBeam,选中standard section,定义剖面类型和尺寸;

1D>line mesh,单元类型为bar2,定义梁单元的偏置方向,在offsets中输入偏置距离。

第三步:创建整个模型

Tool>reflect,选中所有单元并复制,在中线面上指定一个基点,点击reflect。

第四步:检查单元连续性

Tool>edges,设定容差,重合相关节点。

第五步:检查单元质量

Tool>check elms,分别采用1-d和2-d检查梁单元和板壳单元的质量和重复单元。

第六步:调整单元质量

F6>cleanup,红色为不合格,黄色为警告,直接拖拽节点调整单元质量。

艏部舱段结构有限元模型如图3所示。该模型共有127235个单元,83662个节点。

图3 艏部舱段结构有限元模型

2 有限元分析

2.1载荷和约束

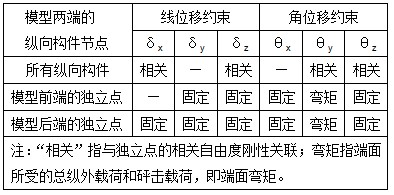

船舶在航行中分别承受着静水浮力、波浪压力、设备货物载荷和惯性载荷等作用力。该船由于艏部大外飘等因素引起的砰击现象较为严重,因此,在船体舱段有限元分析中,必须考虑总纵外载荷和砰击载荷的联合作用,对舱段两端剖面施加静水弯矩、波浪弯矩和砰击振动弯矩,使得中舱段承受实际的波浪载荷作用。载荷作用点应选择在两端剖面的形心处,通过在两端剖面建立MPC,定义刚性面和独立点,将端面弯矩和位移约束均施加在MPC的独立点上。边界条件施加表如表1所示。

表1 边界条件施加表

施加载荷和约束的具体过程为:

第一步:创建RBE2型MPC

1D>rigids,端面形心为独立点,模型两端的纵向构件节点为非独立点,按照表1要求,选中自由度dof1、dof3、dof5和dof6。

第二步:创建位移约束

Analysis>constraints,约束节点为独立点,按表1要求,选中自由度。

第三步:创建静水弯矩、波浪弯矩和砰击振动弯矩

Analysis>moments,作用节点为独立点,作用方向为船宽方向,输入弯矩值。

第四步:创建静水浮力和水动压力

Analysis>pressures,选中equation,定义载荷方程。

第五步:创建设备货物载荷

1D>rigids,设备货物重心为独立点,基座面板为非独立点;

Analysis>forces,定义方向和载荷大小。

第六步:创建惯性载荷

新建Load Collector,在Card image中选中GRAV,进入卡片设置,输入载荷参数。

2.2 OptiStruct计算与分析

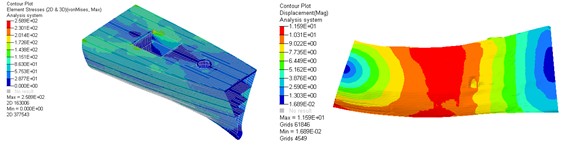

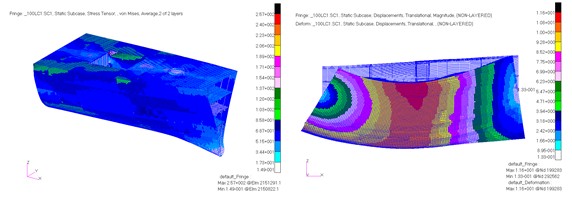

由于该船后端横截面处的中垂波浪弯矩大于中拱波浪弯矩,且砰击振动中垂弯矩为砰击振动中拱弯矩的3倍,可知,中垂状态为最危险工况,计算中选取中垂状态为计算工况,将HyperMesh建立的有限元模型导入至求解器OptiStruct进行计算,采用后处理器HyperView查看艏部舱段的应力和变形。计算结果如图4~图5所示。

图4 Von Mises应力云图(OptiStruct) 图5变形云图(OptiStruct)

由于载荷施加需要,将前后端面均定义为刚性域,增加了实际结构的刚度,因此,前后舱段的应力水平不能反映结构真实的受力状态,可不予考虑,重点分析中舱段的力学特性。

计算结果表明:艏部舱段结构的最大Von Mises应力值为258MPa,最大变形量为11mm,满足规范要求,结构设计合理。高应力值主要集中出现在舱库纵舱壁与主横舱壁、主甲板的交接处。经分析可知,由于舱库纵舱壁直接终止于主横舱壁,而主横舱壁尾侧受到舱室空间的限制,无法设置垂向扶强材,从而致使剖面模数突变,舱库纵舱壁上端与甲板纵桁相连接的单元应力值最高。为减小该处结构的应力水平,可采取增加垂向扶强材和板厚的加强措施。

2.3 行业通用求解器计算与分析

使用船舶业界常用有限元分析软件进行船体结构性能评估。在HyperMesh中,直接定义其分析控制参数,生成求解器输入文件,再调用求解器进行结构静力分析,查看艏部舱段的应力和变形。计算结果如图6~图7所示。

图6 Von Mises应力云图 图7变形云图

2.4 两种计算软件的比较分析

通过以上两种不同软件进行有限元计算,比较分析两者的区别。可得到如下结论:采用OptiStruct和行业通用软件两种求解器进行艏部舱段结构线性静力分析得到的应力和变形的大小、分布规律基本相同,计算时间无太大差别,主要区别体现在建模效率上。由于HyperMesh可以直接导入AutoCAD绘制的平面模型,避免了建模中的差错和修改,简略了建模的时间和精力,使整个建模效率大为提高,可见,HyperMesh具有极为明显的优势。

3 结论

(1)采用HyperWorks软件对船舶艏部舱段的结构强度和变形进行仿真分析,得到了艏部结构应力和变形分布,较为真实地反映了船体的实际受力情况,其分析结果可用于指导船体结构设计。

(2)Altair HyperWorks为船舶行业提供了一个完整的、功能强大的、创新的、架构开放的CAE技术平台,帮助船舶工程师对船体结构进行仿真分析和创新设计,提高产品的可靠性,缩短开发周期,大大提高了设计效率。

(3)HyperMesh作为一款针对有限元主流求解器的高性能前后处理软件,提供了交互化建模功能和CAD/CAE软件接口,尤其适合于结构复杂的船舶有限元网格划分。

4 参考文献

[1]张胜兰,郑东黎,郝琪等.基于HyperWorks的结构优化设计技术 [M].北京:机械工业出版,2008.

[2]方海挺,顾冲时.AutoCAD和有限元软件的联合建模及计算 [J].水利与建筑工程学报,2005,3(3).

[3]于开平,周传月,谭惠丰等.HyperMesh从入门到精通[M].北京:科学出版社,2005.

The Finite Element Analysis of Carrier Header Tank Structure Based on HyperWorks

Zhou Qinghua Feng Hanlin Du Guohe

Abstract: Taking the hull structure of carrier header tank for example, HyperWorks is used to analyze its key structural mechanical characteristics under the typical sea condition. AutoCAD’s excellent graphic modeling function and HyperMesh’s powerful grid partition technology are combined to do interactive modeling. OptiStruct and another solver are used respectively to do linear static analysis,The calculation results of different solvers are compared, which provides a theoretical basis for the ship structural improvement design.

Keywords:Header Tank FEA HyperWorks AutoCAD HyperMesh