中央翼一号肋上下搭接尺寸优化

葛建彪 张讯

上海飞机设计研究院结构部 上海 200232

摘要:基于HyperMesh对某型号飞机中央翼一号肋建立细节模型,并采用过渡网格技术将细节模型与机翼整体解模型进行连接,考虑若干重要工况下的应力约束,采用OptiStruct对一号肋上下搭接区域进行优化设计,得到优化缘条厚度分布,实现了轻量化设计,并且性能有所提高。

关键词:一号肋 尺寸优化 HyperMesh OptiStruct

1 有限元模型的建立

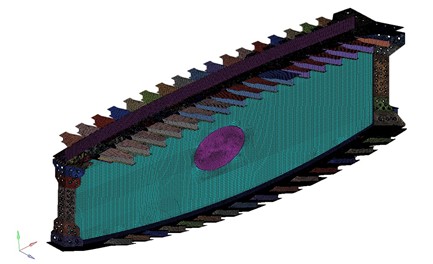

采用设计区域细化网格与非设计空间网格过渡方法,建立一号肋及其周边结构的有限元模型。其中,优化空间为上下搭接与外翼以及中央翼的连接缘条。优化区域将通过过渡细化网格与部分机身以及外翼连接。

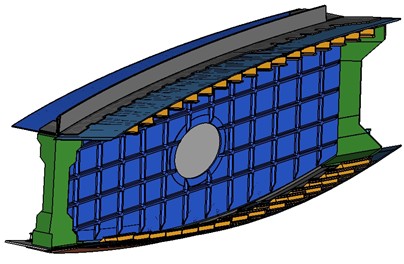

图1 一号肋及其周边结构

1.1 几何模型

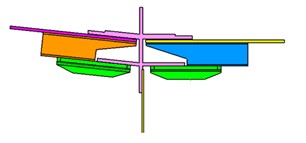

一号肋上壁板采用上缘条“ ”字型材与“T”形长桁接头进行对接。蒙皮及长桁底板与“ ”字型材上缘板对接,(长桁根部的底板加宽加厚);长桁缘板则通过“T”形长桁接头与一号肋“ ”字型材下缘板对接,如图2所示。

图2 外翼上壁板与中央翼上壁板对接方案

一号肋下壁板采用“T”型下缘条与对接带板进行对接,如图3所示。长桁根部缘板及立板斜削,长桁底板加宽加厚,与蒙皮、带板、“T”型材一起连接,形成壁板根部对接区。外翼下壁板的载荷通过“T”型材水平缘条与带板传给中央翼下壁板。

图3 外翼下壁板与中央翼下壁板对接方案

1.2 网格划分

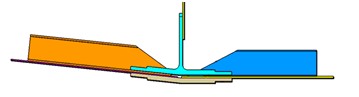

将一号肋CATIA模型导入HyperMesh,提取几何中面,并在中面上进行有限元网格划分。为减小模型中螺栓连接区域的应力集中,在进行有限元网格划分的时候,在螺栓位置按照给定螺栓直径建立螺栓孔,并在螺栓孔周围建立1-2层Washer网格进行过渡,以减小应力集中。网格单元尺寸采用5mm,如图4所示:

图4 螺栓孔Washer网格过渡

采用上述方法建立一号肋及相邻结构的细化网格模型,单元总数约为300,000个,如图5所示。

图5 一号肋及相邻结构的细化网格模型

1.3 过渡网格模型

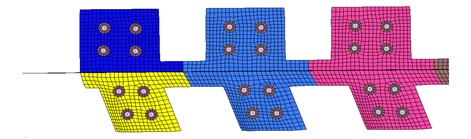

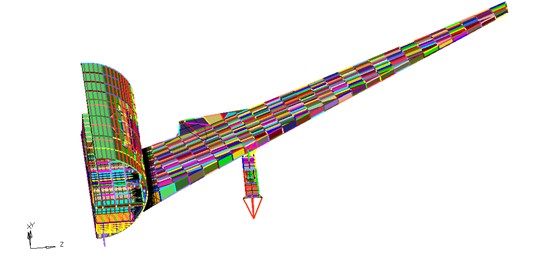

为了得到一号肋的准确支撑边界和载荷工况,采用嵌入式的建模方法,将一号肋细化网格模型连接到原有整体模型中。因为细化网格与原有整体模型的网格尺寸差距较大,所以采用过渡网格划分技术,达到粗细网格之间的均匀过渡。所使用的整体模型包含机翼、中机身及中央翼,如图6所示:

图6 整体解模型

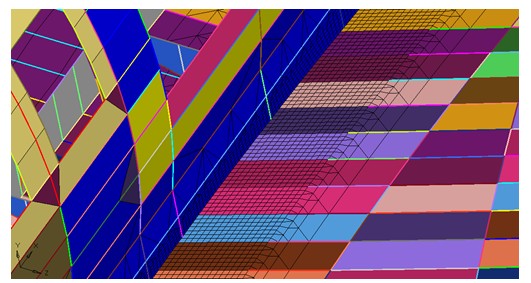

将整体模型中原来中央翼的部分网格删除,然后将画好的一号肋细化模型导入到整体解模型中,对连接部分的网格进行细化过渡,如图7所示:

图7 一号肋细化模型与整体解模型过渡

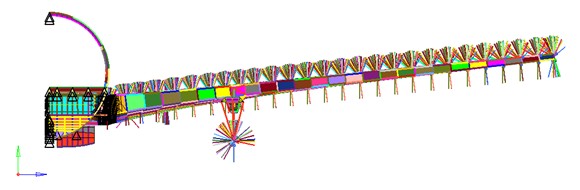

根据模型计算规模挑选若干个最严重工况,采用对称模型进行分析和优化,在机身对称面施加对称约束。施加约束及载荷的有限元模型如图8所示:

图8 模型的载荷与约束

2. 一号肋优化设计

采用OptiStruct结构优化技术,对上、下缘条沿航向和展向的厚度分布进行优化,给出满足应力强度要求下重量最轻的优化结果。

2.1 优化问题定义

优化求解是在有限元模型的基础上,建立设计变量、设计约束和设计目标,由OptiStruct软件通过优化迭代求解得到设计变量和设计目标的最佳取值。一号肋上、下缘条的优化问题定义如下:

设计变量:缘条各区域的厚度,其厚度区域划分如图9,10所示。

图9 上缘条厚度分区(设计变量)

图10 下缘条厚度分区(设计变量)

设计约束:材料在设计工况下的许用应力。一号肋上下缘条材料均为Ti-6Al-4V β退火,查材料手册得强度许用值为770MPa。综合考虑一号肋缘条的静强度和疲劳要求。为了减少部分区域应力集中干扰,同时减小计算规模,选取各厚度区域的关键位置单元施加应力约束。

设计目标:缘条重量最小。

2.2 优化结果

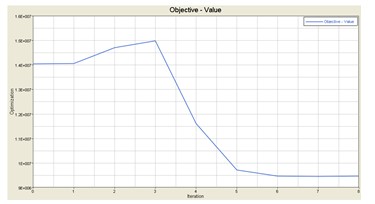

最终的优化模型包含229个设计变量,1400个设计约束。将优化模型提交OptiStruct进行计算,经过8个迭代步优化计算收敛。优化目标迭代曲线如图11所示,缘条设计区域优化后总重量从618.8kg减少到418kg,减少约31%(当然,因为有限元模型采用阶梯厚度,目前的重量不同于对厚度进行光顺后的实际模型的重量,在此仅说明缘条有优化减重潜力)。

图11目标迭代曲线

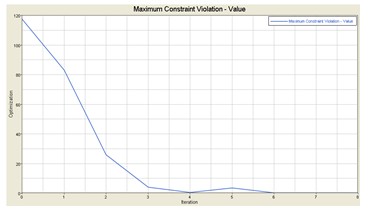

在第8迭代步,最大约束违反为0,表示优化结果满足所有施加的设计约束,该优化设计为可行设计,如图12所示。

图12最大约束变化曲线

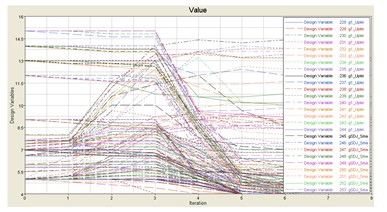

优化过程中,设计变量的变化情况如图13所示:

图13 优化变量变化曲线

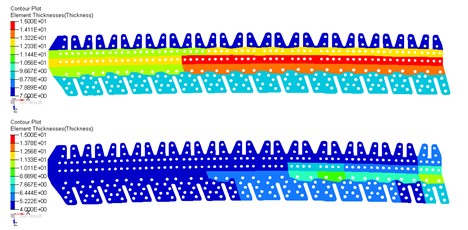

上、下缘条优化前后厚度分布比较如图14,图15。

图14 上缘条优化前后厚度变化

图15 下缘条优化前后厚度变化

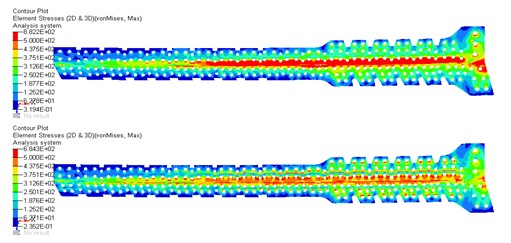

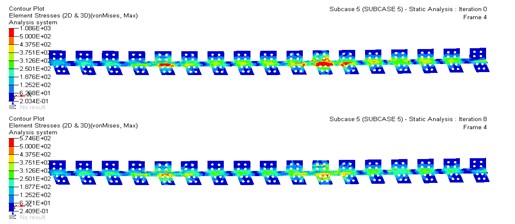

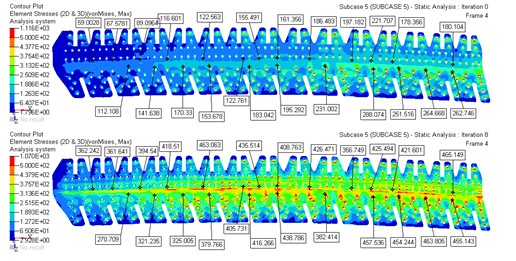

3.3 优化结果验证

尺寸优化后,在重量减轻的前提下,采用某最严重的工况下对新设计进行分析验证。缘条的应力水平比原有设计更低,分布更加合理,如图16-18所示。

图16 某工况下上缘条优化前后应力变化(1)

图17 某工况下上缘条优化前后应力变化(2)

图18 某工况下下缘条应力分布

4 总结

本文对飞机一号肋上、下壁板连接结构的建模方法,包括从CAD模型到网格划分,网格质量控制,载荷和边界条件施加等进行研究,并将整体模型和过渡模型有限元分析结果进行对比,验证项目工作所使用的建模方法的正确性。在过渡模型基础上对一号肋上、下缘条沿航向和展向进行厚度分区,考虑重要工况下的应力约束进行优化设计,得到优化缘条厚度分布,实现了轻量化设计,并且性能有所提高。

Size Optimization of the First Rib Splice

of Center Wingbox

Ge Jianbiao Zhang Xun

Abstract: The detailed FEM model of the first rib of CWB is modeled in HyperMesh. And the DFEM is integrated into GFEM by transition mesh technology. The size optimization of the first rib splice connection is performed by OptiStruct with stress constraint in several important load cases. The thickness distribution of rib flange is figured out, and the mass is decreased, and the performance is improved.

Keywords: The First Rib, Size Optimization, HyperMesh, OptiStructa